Hay muchos factores a considerar al decidir sobre un método de unión de metales, incluidas sus características tangibles e intangibles. Dependiendo de la aplicación, la inversión variará según el diseño de unión, los materiales a soldar, las formas geométricas, las dimensiones y tamaños, los efectos ambientales y la integridad mecánica y eléctrica que exige el producto dado. No es posible abordar todas las aplicaciones de unión en un solo artículo, por lo que destacaremos la industria y los productos de arneses de cableado automotriz para aclarar las diferencias en el engarzado, la soldadura, el ultrasonido, el láser y la soldadura por resistencia.

En algunos casos, la soldadura ultrasónica es la única solución o puede no ser factible en absoluto. Sin embargo, no importa cuántas variables se consideren en la selección del método de unión, la soldadura ultrasónica parece ofrecer un mejor retorno de la inversión a largo plazo que todos los demás procesos viables.

La inversión inicial en equipos de soldadura ultrasónica de metales es mayor en relación con otros procesos de soldadura, como la soldadura por resistencia y el engarzado, y la unión mecánica, y aún más baja que los equipos de soldadura láser. Entonces, ¿por qué esta tecnología ha dominado la fabricación de mazos de cables y se ha convertido en una necesidad para EV, baterías HEV y distribución eléctrica? La soldadura ultrasónica de metales no ferrosos ha sido una tecnología probada durante décadas. Sin embargo, desde principios de la década de 1980, la soldadura ultrasónica de metales ha dominado la industria automotriz, con los fabricantes de mazos de cables automotrices como el mayor usuario de esta tecnología (Figura 1). Debido a su eficiencia y calidad inmejorable, la soldadura ultrasónica reemplazó el engarzado mecánico y la soldadura por resistencia para todas las marcas de automóviles casi inmediatamente después de su inicio. La utilización de la soldadura ultrasónica para mazos de cables automotrices ha experimentado un crecimiento aún más rápido en la última década debido al aumento de vehículos eléctricos (EV). La innovadora y cambiante técnica de soldadura torsional de Telsonic ha contribuido en gran parte a este rápido crecimiento debido a su capacidad inigualable para abordar desafíos como el tamaño de la soldadura, la soldadura en áreas más pequeñas, las formas geométricas, el alcance del área de soldadura, la orientación de la soldadura y los efectos de vibración en los componentes periféricos.

|

|

|

|

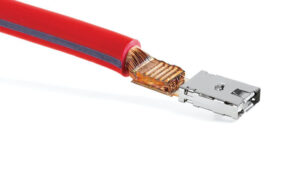

Figura 1 – Aplicaciones de soldadura ultrasónica convencional para mazos de cables automotrices

Un mazo de cables automotriz promedio contiene 180 empalmes, y ese número crece con cada año modelo de vehículo. Los OEM están agregando más características electrónicas a los automóviles que requieren más empalmes. Los empalmes y las terminaciones de cable juntos forman un arnés pesado largo y complejo que controla todo el sistema eléctrico en todo el vehículo. El empalme de alambre siempre ha sido un enfoque importante en la fabricación de mazos de cables debido a la intensidad de mano de obra inherente en el procesamiento de alambre. La industria todavía aplica el engarzado o la soldadura por resistencia para aplicaciones como el engarzado de alambre pequeño o el empalme de alambre de estaño. En general, la soldadura ultrasónica no es factible para piezas estañadas o materiales duros como el acero. Aquí es donde las opciones de resistencia o soldadura láser se vuelven viables. La soldadura ultrasónica es la mejor opción cuando se suelda aluminio a otro metal no ferroso. Debido a su naturaleza de soldadura por fusión en frío, el aluminio se suelda fuertemente sin fundirse ni verse afectado significativamente por el calor. Las ventajas de la soldadura ultrasónica se aplican a los materiales térmicamente conductores, como el aluminio, el cobre y el magnesio, que pueden ser problemáticos de soldar con soldadores de resistencia y láseres. Los ultrasonidos también son muy útiles para unir un material delgado con un material grueso. Si se requiere una perturbación mínima de las propiedades del material debido al calor, los ultrasonidos son a menudo el mejor proceso de soldadura.

El empalme de alambre es un excelente ejemplo para evaluar algunos de los procesos de unión en la fabricación actual de mazos de cables. Los fabricantes utilizaron el proceso de engarzado durante muchos años antes de que la soldadura se convirtiera en una opción viable. Algunos OEM simplemente usaron el clip para engarzar los cables en un empalme. Algunos agregaron inmersión en un baño de soldadura para asegurar la integridad eléctrica. Eso tenía las desventajas de material agregado (muchos tamaños diferentes de clips), espacio necesario para prensas dedicadas, el requisito de habilidades de soldadura e impacto en las hebras de alambre debido a la tensión mecánica y el calor del clip y la soldadura. Por lo tanto, la soldadura de alambres se volvió muy deseable, comenzando con la soldadura por resistencia y luego el inicio de la soldadura ultrasónica. La naturaleza de fusión en frío de la soldadura ultrasónica de metales, su capacidad para eliminar la oxidación antes de la soldadura, la unión de metal diferente, el consumo de energía muy bajo y la capacidad de soldar una variedad de tamaños de empalme con una máquina y las mismas herramientas universales, fueron factores convincentes para hacer del empalme de alambre ultrasónico un proceso aceptable a nivel mundial. Los fabricantes de mazos de cables tardaron varios años en familiarizarse con el proceso y adoptar la tecnología. Algunos pasaron del engarzado a la soldadura ultrasónica, y algunos usaron soldadura por resistencia antes de pasar a la soldadura ultrasónica. Los equipos de soldadura ultrasónica ofrecieron ventajas sobre otros métodos de unión que siguen siendo válidos hoy en día.

A lo largo de la progresión de la tecnología de soldadura en los últimos 30 años, la calidad y la fiabilidad fueron siempre los factores decisivos finales. El retorno de la inversión se justificó fácilmente: las uniones soldadas por ultrasonidos presentaron una vida útil más larga en los vehículos. Hoy en día, la mayoría de las características de la tabla de comparación a continuación (Tabla 1) son aplicables a otras aplicaciones de soldadura de metales, como cables a terminales, terminales a terminales y barras colectoras.

La Tabla 1 muestra las ventajas de cada proceso y los costos directos e indirectos de operación. Hay muchos casos en los que un método de unión puede ser claramente la mejor opción o incluso la única opción. Tenga en cuenta las características de la tabla siguiente al decidir entre varias opciones de unión.

| Funciones | Ultrasonido | Resistencia | Prensar | soldadura | Láser |

| Proceso de soldadura en frío | Sí | No | No | No | No |

| Consumibles necesarios | No | No | Sí | Sí | No |

| Unir materiales disímiles | Sí | limitado | Sí | limitado | limitado |

| Durabilidad de la conexión | Excelente | bien | moderado | Bajo | bien |

| Resistencia mecánica | Alto | Alto | moderado | Bajo | moderado |

| Conductividad eléctrica | Excelente | bien | moderado | Bajo | bien |

| Cambio de propiedad material | inalterado | cambiado | inalterado | cambiado | cambiado |

| Consumo de energía | Bajo | Alto | Bajo | moderado | moderado |

| Tiempo de proceso | corto | corto | corto | largo | corto |

| Generación de calor | Bajo | Alto | Bajo | Alto | Alto |

| Influencia de las condiciones de la superficie | moderado | moderado | Sí | Sí | Sí |

| Control de calidad, consistencia | Alto | Bajo | moderado | muy bajo | moderado |

| Seguridad ocupacional (vapores, descargas eléctricas) | bien | Bajo | bien | Bajo | bien |

| Vida útil de la herramienta | Alto | Bajo | Alto | moderado | Alto |

| Se requiere un operador calificado | No | No | No | Sí | Sí |

| Automatización sencilla | limitado | limitado | bien | No | limitado |

| Requisitos de mantenimiento | Bajo | Alto | Bajo | Bajo | Alto |

Tabla 1- Tabla de comparaciones

El costo de operación / mantenimiento por junta debe validarse simultáneamente pero con la calidad como la más alta prioridad. Estos son algunos de los factores que se consideran al seleccionar un método de unión:

- Inversión inicial y volumen

- Tasa de salida

- Consumibles

- Consumo eléctrico: la soldadura ultrasónica requiere un 5% del de la soldadura por resistencia

- Infraestructura adicional como refrigeración por agua, ventilación e instalación de energía adicional

- Espacio de piso requerido para el equipo

- Tiempo de cambio

- Tiempo de configuración para cada aplicación

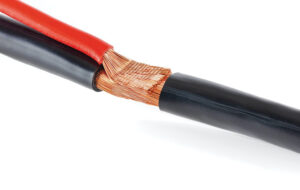

- Vida útil de las herramientas y su efecto sobre la calidad (Figura 2)

Figura 2 – Herramientas para empalme de alambre ultrasónico (normalmente por encima de 200.000 soldaduras)

Ventajas de la soldadura ultrasónica de metales

- El proceso a baja temperatura no afecta a las propiedades del material

- Enlace metalúrgico puro para muchos materiales no ferrosos

- Capacidad para soldar materiales diferentes

- Sin materiales consumibles como clips de empalme o soldadura

- Proceso respetuoso con el medio ambiente

- Calidad de soldadura constante, propiedades mecánicas y eléctricas

- Tiempo de ciclo rápido

- Amigable con HMI

- Seguridad del operador sin humos ni productos químicos como el plomo

El proceso

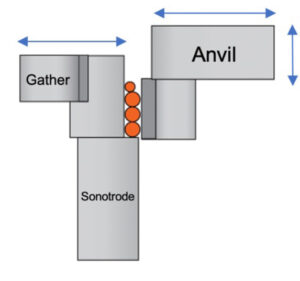

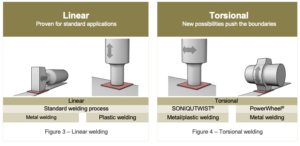

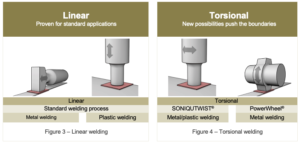

Hay dos tipos de métodos de soldadura ultrasónica para metal y plástico. La soldadura lineal es la técnica más común utilizada por los fabricantes de equipos y un estándar para el empalme de alambres (Figura 3). La soldadura torsional, desarrollada por Telsonic, entró en escena hace más de una década. La técnica de soldadura torsional se puede utilizar para las aplicaciones más comunes de soldadura lineal. Sin embargo, debido a sus capacidades únicas, tiene ciertas ventajas en términos de la forma geométrica de la aplicación y su proceso suave que conduce a un espectro más amplio de aplicaciones en el mercado. De hecho, esta tecnología a veces se encuentra como la única solución para los fabricantes de baterías de automóviles eléctricos y en la terminación de cables de alta tensión (Figura 4). Otros ejemplos en los que la soldadura ultrasónica torsional demuestra ser el método superior son las barras colectoras, los terminales 3D y los transistores bipolares de puerta integrada (IGBT).

Técnicas de soldadura ultrasónica

Ejemplos actuales de aplicaciones EV para soldadura ultrasónica

Figura 5 – Ejemplos de aplicaciones de soldadura ultrasónica para automoción

Cómo funciona:

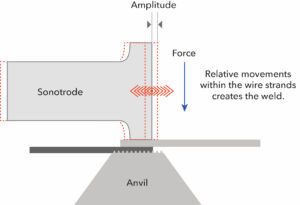

Los cables se apilan entre la herramienta vibratoria/oscilante (sonotrodo) y el bloque de yunque. Están confinados en un espacio predeterminado antes de que la fuerza estática se aplique a través del yunque. A medida que se produce la oscilación, las superficies metálicas se calientan y plastifican, y las hebras se unen entre sí al entremezclarse a nivel molecular (Figura 6). El resultado es una soldadura continua con una estructura de grano fino como la estructura de los metales trabajados en frío. Todo el proceso es muy rápido, con soldaduras que generalmente se completan en una fracción de segundo.. Las máquinas de empalme más comunes utilizadas hoy en día funcionan a una frecuencia de vibración mecánica de 20KHz. La vibración bajo la fuerza disipa cualquier contaminante y comienza la soldadura por fricción en frío hasta que se completa el empalme. El aumento de temperatura del material soldado es menor que el 30% debido a la fuerza de fricción en la interfaz de soldadura. Por lo tanto, no hay endurecimiento del material del alambre que hace que las hebras de alambre se vuelvan frágiles en el área de transición de soldadura. Esta es una de las muchas ventajas sobre la soldadura por resistencia, que implica la fusión del material para hacer la pepita de empalme.

Figura 6 – La vibración y el movimiento que implica la soldadura lineal ultrasónica del metal

Parámetros y variables básicas de soldadura

La soldadura de alambre con ultrasonidos también ha demostrado ser de alta calidad y segura en la práctica. Debido a que los parámetros de soldadura se pueden ajustar y monitorear para cada aplicación, ahora es posible en entornos de Industria 4.0.

Parámetros de soldadura:

Además de la condición de las herramientas de soldadura y las dimensiones que siempre están predeterminadas, se deben configurar cuatro parámetros de soldadura. Estos parámetros normalmente se establecen por defecto dados por el controlador de la máquina para comenzar la calificación de la calidad de la soldadura.

- Ancho de la soldadura: Configurado por la máquina

- Energía de soldadura: El número fijo de vatios-segundos que se entregarán para completar la soldadura

- Amplitud: La oscilación que se puede ajustar hasta el 100% de la capacidad del sonotrodo

- Ajuste fuerza-presión: Para ajustar la fuerza de soldadura

Variables de calidad:

Para controlar el proceso para obtener la mejor calidad al soldar con energía fija, se miden las siguientes variables y se comparan con los límites superiores e inferiores permitidos determinados por la máquina o el usuario.

- Tiempo de soldadura (duración de la soldadura)

- Altura de compactación antes de que se inicie el ultrasonido

- Altura de soldadura final

- Energía consumida

Producción estable e integridad de datos

La soldadura ultrasónica de metales es un proceso crucial para todos los aspectos de los conjuntos de mazos de cables debido a su capacidad para proporcionar una unión confiable para cumplir con todas las características de transporte de corriente baja y alta. Por lo tanto, ciertas normas y especificaciones han sido preparadas por empresas individuales. USCAR 45 y 38 para empalme y terminación de alambre ultrasónico son algunos ejemplos, así como otras especificaciones que se pueden aplicar a la mayoría de los productos industriales en el mercado. La siguiente tabla es un resumen de las pautas de calidad de soldadura ultrasónica.

Tabla 2 – Pautas de calidad de soldadura ultrasónica de metales

En el acelerado desarrollo actual de baterías de vehículos eléctricos y sistemas de conexión de alto voltaje, es necesaria una respuesta rápida con una solución de unión sólida. Los ingenieros de producto deben seleccionar la técnica de unión mientras se encuentran en la etapa de diseño y desarrollo. Esto requerirá la comunicación entre los proveedores de soluciones de soldadura y los diseñadores de productos para acelerar el proceso y tener todas las herramientas preparadas para la creación de prototipos y las pruebas iniciales del producto.

A medida que crece el conocimiento de la soldadura ultrasónica, se diseñan más aplicaciones para trabajar con sus capacidades actuales. Sin embargo, si es nuevo en la tecnología, es de esperar que este artículo lo ayude a comprender mejor algunos de los principios fundamentales de las tecnologías de soldadura y aclare las posibles oportunidades financieras disponibles en la industria automotriz y otras industrias. Hay muchos factores a considerar al elegir el método de unión más apropiado antes de finalizar su diseño. La información de este artículo debería proporcionar un buen comienzo.