La siguiente es una adaptación del artículo de una presentación llamada «La automatización efectiva de las cosas» presentada por Rob Boyd, Jefe de Gestión de Productos de Schleuniger, en la EWPT Expo en Milwaukee el 16 de mayo. En su presentación, Rob discutió las razones para automatizar y la mejor manera de evaluar la viabilidad de la aplicación. Revisó las aplicaciones desafiantes de la industria del arnés, los errores comunes en la automatización y destacó la importancia de crear especificaciones al automatizar un proceso.

¿Por qué automatizar?

En 2018, el enfoque principal para la automatización fue la reducción de costos, la mejora de la productividad (incluida la reducción en la tasa de desechos) y la confiabilidad. Si bien estos siguen siendo factores clave hoy en día, la escasez de mano de obra toma el papel principal en la justificación de la automatización. Esto presenta un arma de doble filo, ya que los operadores de equipos automatizados requieren un mayor nivel de habilidad y generalmente tardan más en entrenarse.

Varias ventajas de la automatización surgen a medida que aumentan los volúmenes. Simplemente asignar más personal para manejar mayores volúmenes es inherentemente problemático. La gente tiende a perder el enfoque. Se distraen y pierden impulso. Eso aumenta la tasa de chatarra pero, lo que es más importante, se convierte en un problema de seguridad. Las lesiones por movimientos repetitivos por sí solas son un gran problema en el montaje manual.

A medida que el ensamblaje se vuelve demasiado complejo para los humanos, la automatización se vuelve más atractiva. Esto es especialmente cierto en aplicaciones peligrosas de alto voltaje y alta presión. A medida que aumentan los niveles de precisión, se vuelve más difícil para los humanos realizar tareas. Una máquina a menudo puede lograr tolerancias mucho más altas.

Cuando el costo de la falla es extremadamente alto, la consistencia ofrecida a través de la automatización se vuelve muy atractiva. Para aplicaciones de alta confiabilidad, es mejor eliminar el elemento humano siempre que sea posible. La automatización proporciona un grado mucho mayor de trazabilidad. Un ejemplo clásico sería la fabricación de airbags.

En general, las máquinas nos dan una capacidad mucho mayor para recopilar y compartir datos. Con estos datos, tenemos una idea mucho mejor de lo que realmente está sucediendo en la planta de fabricación. En tiempo real sabemos cuál es nuestro rendimiento, cuáles son nuestros tiempos de configuración y dónde nos estamos quedando cortos.

Viabilidad de la aplicación

El primer lugar para comenzar a determinar la viabilidad de una aplicación de automatización es tener una comprensión del 100% del proceso. ¿Las piezas encajan fácilmente o se necesita un operador para hacer ajustes sobre la marcha? Determinar los puntos clave de calidad es esencial para el éxito. Una buena regla general es que la automatización del proceso debe ser 80% «conocida» (o al menos entendida) en cuanto a cómo se hará, permitiendo el 20% de imponderables que pueden aparecer.

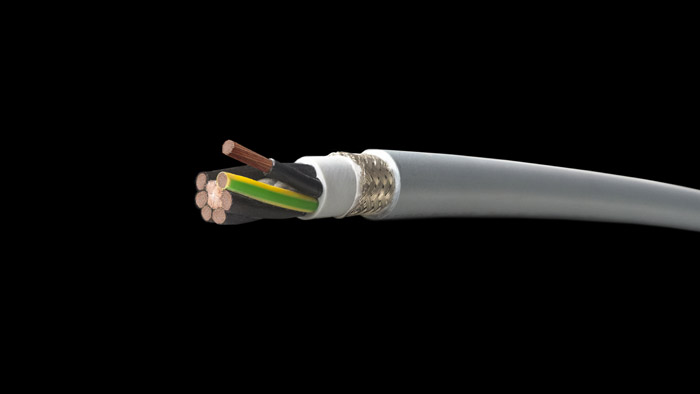

Para la automatización del procesamiento de cables, lo primero que hay que tener en cuenta es la construcción del cable. Por ejemplo, el cable plano es obviamente mucho más fácil de trabajar que el cable redondo. Pero el cable plano con un escudo y moldura puede volverse complejo muy rápidamente. El procesamiento automatizado de cables redondos con rellenos, blindajes y láminas también puede ser muy complejo. En general, las aplicaciones más fáciles de automatizar son donde los cables son simétricos.

Al analizar una aplicación compleja, se recomienda encarecidamente un estudio de viabilidad. Muchas casas de automatización generarán plantillas y accesorios simples, o incluso generarán piezas impresas en 3D para desarrollar varios enfoques para automatizar la aplicación. Puede ser costoso pero es una opción a considerar para aquellos procesos que son realmente cuestionables.

Pruebas automatizadas

Hay una variedad de aplicaciones de prueba que se pueden automatizar. Cosas como la altura del pasador, la codificación/reconocimiento del conector, la presión, la resistencia, la continuidad y varias inspecciones visuales se pueden integrar en el proceso de automatización.

Aplicaciones desafiantes

El mayor desafío en la automatización del ensamblaje de alambres y cables es tratar con materiales o piezas inconsistentes. Podría ser la inconsistencia del espesor del aislamiento, la envoltura o el conductor en sí. A menudo, el mayor problema es con la variabilidad causada por la memoria de cable. Las variaciones en la curva de un cable, por ejemplo, pueden ser diferentes dependiendo de la parte del carrete de la que proviene y presenta un desafío para orientar el cable de manera consistente.

A medida que las cosas se hacen cada vez más pequeñas, los desafíos de automatización se vuelven mayores. Un cable multiconductor que termina en un conector de paso fino es una tarea ardua. Los terminales que vienen como piezas sueltas o con una forma extraña serán difíciles de orientar para el procesamiento. Los cables con altos recuentos de hilos también pueden agregar desafíos en un sistema automatizado.

En general, las piezas de mayor calidad son más fáciles de trabajar en el proceso automatizado. Obviamente, siempre habrá presión para buscar las opciones más económicas con componentes individuales en un ensamblaje. Sin embargo, es imperativo que las piezas de menor costo se mantengan dentro de las tolerancias porque la máquina espera dimensiones consistentes en todo momento.

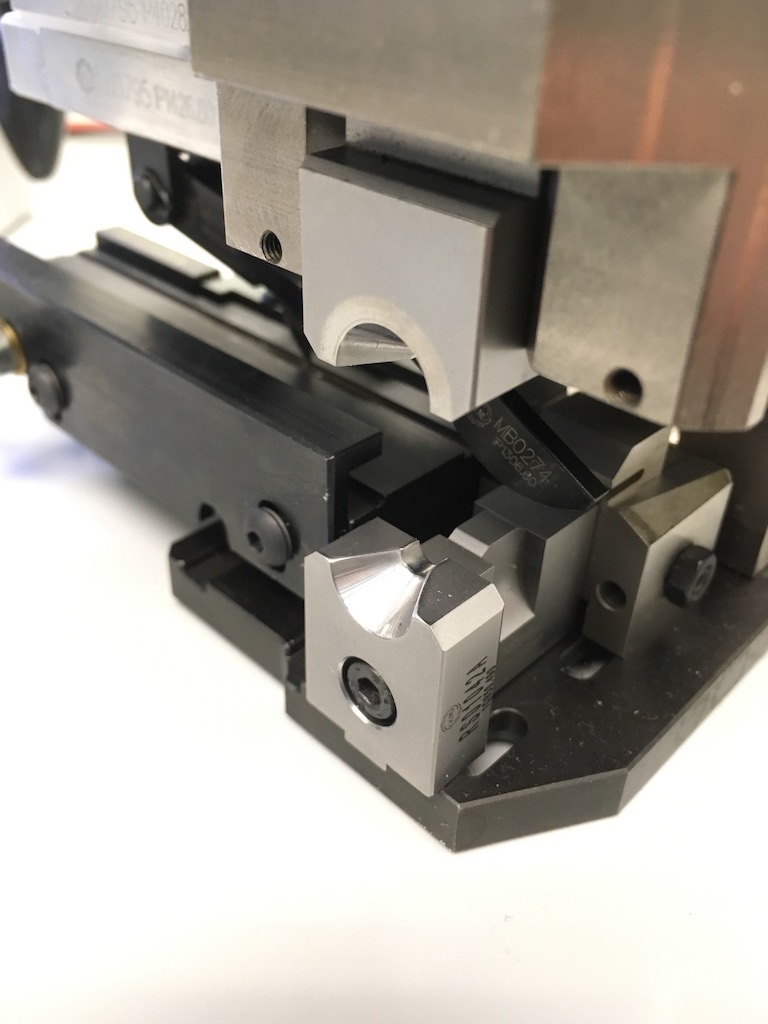

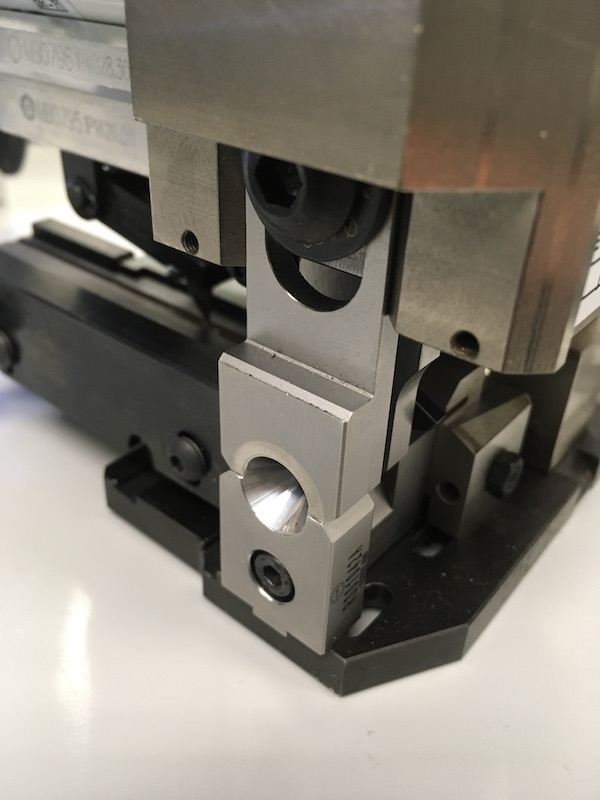

Las aplicaciones de barril cerrado son particularmente desafiantes. La memoria de cable es nuevamente el principal culpable. Debe haber suficiente espacio libre entre el conector y el terminal para que el conductor pueda deslizarse fácilmente. Con un espacio libre limitado, el operador debe realizar ajustes de torsión suaves para encajar el cable en el terminal. Tal escenario puede ser un mal candidato para la automatización. Schleuniger recomienda agregar embudos a los aplicadores en engarzado de barril cerrado siempre que sea posible (fig. 1).

Figura 1. Embudo instalado en el aplicador.

Con un objetivo más grande, hay mucha más flexibilidad. A menudo, los fabricantes de terminales de barril cerrado preaislados ofrecerán dos series de los mismos terminales: uno para aplicaciones de sobremesa y otro para equipos automatizados.

Las rupturas cortas, donde la distancia desde el aislamiento hasta el extremo del conductor es mínima, también son bastante difíciles. La Figura 2 muestra una sección transversal de un aplicador con un cable listo para ser engarzado en un aplicador. Lo ideal es que necesite un espacio considerable para las herramientas, la pinza y el blindaje para completar el proceso de engarzado. Cuando esa sala es limitada, surgen desafíos. Problemas similares surgen con las configuraciones de conectores multiconductores.

Errores y malentendidos comunes

El malentendido más común en la automatización es que las máquinas son mejores en todo. Los humanos todavía tienen una ventaja sobre las máquinas de muchas maneras. Somos mucho más táctiles y podemos sentir hebras y granos finos que los sensores no pueden. Las cámaras de visión simplemente no tienen la resolución del ojo humano y no pueden distinguir tan bien bajo condiciones de iluminación variables. La IA está creciendo a pasos agigantados en términos de razonamiento y toma de decisiones, pero aún no está allí.

Otro punto de tropiezo es la noción de que las máquinas pueden tomar partes malas y hacerlas buenas. Como se indicó anteriormente, debe estar dispuesto a pagar un poco más por piezas de calidad, ya que funcionarán mejor en un sistema automatizado.

Muchas personas piensan que si pueden ejecutar más piezas de un sistema automatizado en particular, justificará el costo. Asumen erróneamente que totalmente automatizado equivale a totalmente flexible. Los sistemas actuales se están volviendo mucho más flexibles, pero una línea de transferencia grande típica solo puede ejecutar dos tamaños de cable por máquina. La automatización de pruebas es un poco más flexible y generalmente puede ejecutar tres variaciones.

La eficiencia general del equipo (OEE) recibe mucha atención en estos días. Muchos asumen que agregar equipos automatizados aumentará la OEE al 95%, pero la OEE es algo voluble. Un OEE del 80% se considera de clase mundial. Un OEE del 60% es más típico en la fabricación y proporciona una buena línea de base para la mejora.

Muchos fabricantes se embarcan en un nuevo proyecto sin comprender completamente los requisitos básicos del proceso que se está automatizando. Es imperativo conocer los requisitos de calidad, comprender las tasas de defectos aceptables y tener una imagen clara de las necesidades de producción futuras antes de acercarse a un proveedor de equipos. Solo entonces puede realizar un análisis sólido del ROI para decidir si la automatización es la opción correcta.

No todas las aplicaciones son adecuadas para la automatización. Algunos trabajos simplemente funcionan mejor en equipos de sobremesa. El diseño para la capacidad de fabricación debe considerarse al diseñar un ensamblaje de alto volumen. Podría ser mejor usar un conector con mejores características de orientación que hagan que la automatización sea más factible. En general, los diseños más simples reducen los costos.

Creación de especificaciones

El primer paso en el diseño de un proceso automatizado es crear un documento detallado que describa la especificación básica de requisitos de usuario (URS). No hay una regla sobre la longitud del documento, siempre y cuando sea inclusivo y colaborativo. El URS debe abarcar todo el proceso de ensamblaje (ascendente y descendente) con instrucciones de flujo de trabajo. Un buen URS detalla los requisitos de calidad, los programas de producción y entrega y tiene una comprensión firme de los ciclos de vida del producto. También debe considerar el nivel de mano de obra y habilidad requerido para implementar un proceso de automatización efectivo. Como se mencionó anteriormente, la automatización generalmente requiere empleados con un conjunto de habilidades más altas para ejecutar y monitorear el equipo y la curva de aprendizaje puede ser mucho más alta que el procesamiento manual.

Es prudente mantener las cosas enfocadas y lo más simples posible al crear una especificación. Las mejoras pueden destruir los plazos, crear frustración general y matar un proyecto. A menudo existe la tentación de comenzar automatizando cada proceso. Es mejor comenzar poco a poco con los procesos que son más críticos para la organización.

En resumen, hay muchas razones para automatizar. El uso de materiales de calidad, centrarse en los procesos clave y comprender los requisitos son fundamentales para la misión. La comunicación abierta entre el proveedor de automatización y sus propios empleados producirá resultados significativos.

Para más preguntas sobre la automatización en el procesamiento de cables, comuníquese con Rob en robboyd@schleuniger.com.

El artículo fue publicado por Wiring Harness News.