POR ROB BOYD, GERENTE SENIOR DE PRODUCTOS, SCHLEUNIGER, INC.

Los arneses de cables para vehículos eléctricos (EV) son uno de los temas más candentes en el mundo del procesamiento de cables en la actualidad. Es un mercado muy nuevo y emocionante que está cambiando rápidamente a medida que surgen nuevas tecnologías. Para aquellos que buscan expandirse en este mercado, es importante comprender el proceso de automatización efectiva de los conjuntos de conectores de cable de alto voltaje (HV).

Los conectores de alto voltaje utilizados en aplicaciones EV tienen muchos componentes, por lo tanto, hay varios pasos del proceso que deben realizarse en una secuencia específica. Si bien la mayoría de los clientes desean automatizar cada paso del proceso, a menudo el costo de un sistema totalmente automático no se puede justificar.

Algunos pasos del proceso son más desafiantes y requieren más precisión. Por ejemplo, quitar la capa de lámina o cortar el escudo es más crítico porque el rendimiento o la seguridad del conector pueden verse afectados significativamente. Además, se requieren algunos pasos del proceso para casi todos los conectores y tipos de cables, mientras que otros pasos del proceso solo se requieren para ciertos conectores. Dependiendo del volumen de una serie de conectores en particular, podría tener más sentido automatizar solo los pasos críticos o comunes y continuar los pasos más simples o poco comunes con procesos manuales. Sin embargo, todo se puede automatizar si los volúmenes lo justifican.

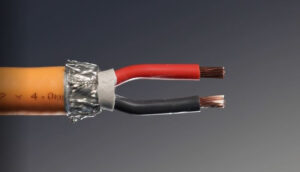

Actualmente, más del 97% de las aplicaciones de alta tensión requieren cables blindados, ya sean cables multiconductores o coaxiales. Las aplicaciones de HV van desde 3 mm2 hasta 120 mm2 en cables multiconductor (coaxiales) o 2×2,5 mm2 hasta 5×6,0 mm2en cables multiconductor para una gran variedad de conectores de uno y varios cables. Por lo tanto, los clientes que se toman en serio la expansión de su oferta a ensamblajes de cables de alta tensión deben buscar soluciones de automatización que proporcionen no solo alta precisión sino una flexibilidad completa para que cualquier inversión esté protegida sabiendo que los requisitos de procesamiento pueden cambiar en el futuro. Es importante que los sistemas se puedan expandir en el campo para que puedan crecer y adaptarse con su negocio.

Los diferentes conectores a menudo tienen pasos de proceso individuales muy diferentes debido a sus diferentes funciones y / o construcciones. Sin embargo, hay algunos pasos básicos que se aplican a casi todos ellos y estos pasos se refieren a pelar adecuadamente el cable y cargar las virolas.

- Retire la chaqueta exterior y la lámina

Los cables sin una capa de lámina alrededor del escudo son naturalmente más fáciles y rápidos de pelar. Estos cables se pueden pelar con cuchillas fijas radiodas, cuchillas de pelado rotativas o un decapante láser.

Las cuchillas fijas radiodas probablemente serán las más rápidas, pero tal vez no las más seguras para la calidad. Si una cuchilla es más afilada que la otra, las cuchillas no penetrarán el aislamiento de manera uniforme y pueden dañar el escudo. Si el cable no es muy concéntrico, es casi imposible no dañar el escudo. Finalmente, cambiar a un tamaño de cable diferente también requiere un cambio de tamaño de cuchilla.

El stripping láser es popular ya que no hay forma de dañar el escudo porque el rayo láser se refleja en el escudo. Sin embargo, si el escudo no está tejido herméticamente, el láser puede penetrar el escudo y dañar las capas internas. Los decapantes láser requieren extracción de humos ya que algunos humos son tóxicos. También son los más caros, en comparación con otros métodos de stripping.

El pelado rotativo proporcionará el corte más limpio utilizando cuchillas y sistemas de detección de conductores que pueden evitar daños en el escudo. Se pueden utilizar procesos especiales para cables no concéntricos.

Cuando la chaqueta exterior se moldea en el escudo, hace que sea más difícil quitar la chaqueta sin perturbar el escudo. Para estos casos, manipular la en ciertas direcciones mientras se retira del cable ayuda a que la se seleje del escudo.

Si el cable tiene una capa de lámina, debe ser despojado limpiamente, al ras de la camisa exterior sin que quede ninguna bandera. Esto es casi imposible con cuchillas fijas. Ciertamente es posible con un sistema láser a menos que la lámina esté unida a la camisa exterior. Los sistemas láser requieren espacio para que el láser llegue a la lámina. Sin embargo, si la lámina está unida a la chaqueta exterior, cualquier tirón de la puede hacer que la lámina se desgarre de manera desigual. Además, los láseres no cortarán donde la lámina se superponga.

Con las cuchillas de pelado rotativas, es posible anotar la lámina sin tirar de la. La de la chaqueta y la lámina se pueden quitar simultáneamente manipulando el cable y girando la a medida que se retira. El resultado es un corte de lámina limpio que se enjuaga con la chaqueta exterior.

- Montaje de la virola interior

Cargar la virola en el cable es crítico, pero no demasiado difícil si se hace manualmente. Sin embargo, como se mencionó, diferentes conectores usan diferentes virolas. Por lo tanto, debería ser posible cambiar a diferentes virolas con algunas partes específicas de cables y virolas. El sistema también debe tener la capacidad de detectar si la virola es del tipo correcto y si está correctamente orientada en el cable.

Instalar la virola en el cable es un paso que se podría hacer manualmente para ahorrar costos, ya que los sistemas de carga automática son bastante caros.

- Corte/extracción del escudo

Cortar correctamente el escudo de manera consistente con una unidad de pelado rotativa tradicional es muy difícil para los cables de alta tensión, especialmente si el cable tiene capas no concéntricas o está fuera de lugar. La integridad del dieléctrico y el relleno son críticos para el correcto rendimiento del cable y las máquinas de pelado rotativas tradicionales corren el riesgo de dañar las capas internas. Un sistema de yunque y punzonado garantiza que las capas internas no se dañarán y corta el escudo de manera limpia y uniforme, 360 ° alrededor del cable.

La longitud del escudo resultante dependerá de la virola que se utilice, ya que se envolverá alrededor de ella. El corte debe ser limpio y consistente, de lo contrario las hebras largas pueden causar cortocircuitos con otros componentes y las hebras cortas pueden degradar la integridad del engarce de la virola.

A veces, la longitud del escudo es más larga que la longitud del dieléctrico. Estas aplicaciones requieren que el escudo se abra y se doble hacia atrás después de recortarlo para que las capas internas puedan ser despojadas.

- Escudo plegable

El escudo se pliega hacia atrás sobre la virola, pero en algunos casos, no completamente. Los diferentes conectores requieren diferentes ángulos de plegado para garantizar que el conector encaje correctamente. El ángulo de plegado puede estar entre 90° y 180°, pero el pliegue debe ser uniforme, 360° alrededor de la virola. Los extremos de la hebra del escudo deben estar dentro de las tolerancias especificadas para garantizar un rendimiento adecuado. Las hebras que también lo son pueden causar pantalones cortos y las hebras cortas pueden no asegurar el escudo correctamente cuando la virola exterior está engarzada.

- Eliminación de dieléctrico/relleno

El dieléctrico o el relleno se pueden quitar de la misma manera que la chaqueta exterior. No se permite que los cables multiconductores tengan ningún daño en el aislamiento del conductor.

Para los cables coaxiales, la detección de conductores puede desempeñar un papel importante para garantizar que el conductor central no se dañe por las cuchillas de pelado. Al igual que con la camisa exterior, el sistema debe ser capaz de acomodar cables no concéntricos para proporcionar la mayor flexibilidad.

- Orientación y pelado multiconductor

Antes de terminar los cables multiconductores, el cable debe estar orientado correctamente para que la polaridad sea correcta cuando los conductores estén conectados al conector. Los sistemas sofisticados deben ser capaces de reconocer los colores del cable y luego girar el cable en consecuencia sin perder la posición del cable.

Una vez orientados correctamente, los conductores se forman para permitir la terminación y de acuerdo con el paso de la cavidad del conector. Una vez que los conductores están correctamente formados, los extremos deben ser despojados en un dispositivo con detección de conductores para garantizar que las hebras de alambre no estén dañadas.

- Terminación

Los conductores internos se engarzan o se sueldan ultrasónicamente a los terminales. Los sistemas de automatización pueden integrar prensas de engarce adecuadas con sistemas de monitoreo de fuerza de engarce. Los sistemas de soldadura ultrasónica suelen tener un monitoreo integrado para garantizar una soldadura adecuada.

Los sistemas de automatización que pueden integrar sistemas de3ª parte son muy convenientes. Estos sistemas pueden minimizar el proceso de validación de prensas y sistemas de soldadura que ya han pasado por largos procesos de aprobación.

- Carga del conector multiconductor

Para los cables multiconductor que se terminarán y cargarán en un conector, es fundamental que los extremos del cable y el posicionamiento del terminal sean muy consistentes. Esto asegurará que los terminales se carguen y bloqueen en los conectores correctamente.

Las carcasas o componentes posteriores se pueden aplicar automáticamente y bloquearse en su posición si los volúmenes lo justifican. Sin embargo, los pasos 1 a 4 y 6 enumerados anteriormente son los pasos de proceso más comunes para la más amplia variedad de aplicaciones. Automatizar estos pasos del proceso probablemente le dará el mejor retorno de la inversión, ya que se aplican con mayor frecuencia. Estos pasos también son los más críticos para garantizar el rendimiento adecuado del conector.

Los nuevos sistemas de inspección visual inspeccionan 360° alrededor del cable. La inteligencia artificial se utiliza para identificar las diferentes capas del conjunto de cables para realizar un análisis exhaustivo. Se pueden programar numerosas características de calidad para cada montaje.

Cuando solicite información sobre un sistema automático de conectorización de cables HV, prepárese con la siguiente información para todas las aplicaciones que desee ejecutar:

- Especificaciones del cable y requisitos de pelado

- Especificaciones del conector y los pasos necesarios del proceso

- Requisitos de garantía de calidad

- Requisitos de producción y/o tiempos de ciclo requeridos

Con esta información, el proveedor de automatización podrá proporcionar recomendaciones sobre el sistema más rentable para sus requisitos de producción junto con el rendimiento esperado, ya sea un sistema semiautomático o totalmente automático.

Teniendo en cuenta lo rápido que está evolucionando la tecnología EV, los sistemas de automatización deben ser flexibles y adaptables en el campo, en sus instalaciones, sin interrupciones importantes en la producción. Por ejemplo, debería ser posible mover estaciones semiautomáticas a una plataforma totalmente automática. Del mismo modo, la plataforma totalmente automática debe ser ampliable a medida que los volúmenes aumentan con el tiempo. Esta característica le dará la mayor flexibilidad y le permitirá aprovechar su inversión en el futuro.