La soldadura ultrasónica de metales no ferrosos ha sido una tecnología probada durante décadas. Sin embargo, desde principios de la década de 1980, la soldadura ultrasónica de metales ha dominado la industria automotriz, con los fabricantes de mazos de cables automotrices como el mayor usuario de la tecnología. Debido a su eficiencia y calidad inmejorable, la soldadura ultrasónica reemplazó el engarzado mecánico y la soldadura por resistencia para todas las marcas de automóviles casi inmediatamente después de su inicio. La utilización de soldadura ultrasónica para mazos de cables automotrices ha experimentado un crecimiento aún más rápido en la última década debido al aumento de vehículos eléctricos (EV). La innovadora y cambiante técnica de soldadura torsional de Telsonic ha contribuido en gran parte a este rápido crecimiento debido a su capacidad inigualable para abordar desafíos como el tamaño de la soldadura, la soldadura en áreas más pequeñas, las formas geométricas, el alcance del área de soldadura, la orientación de la soldadura y los efectos de vibración en los componentes periféricos.

La técnica de soldadura torsional de Telsonic ha superado muchas de las limitaciones actuales en la soldadura longitudinal y ha creado aplicaciones innovadoras que anteriormente se consideraban imposibles o no cumplían con los estándares de calidad antes de la última década. Ahora, la tecnología es cada vez más especificada por los fabricantes de automóviles para su uso en EV para control de peso, embalaje de baterías, conexiones de cable a terminal, barras colectoras, fabricación de baterías y electrónica de potencia. La mayor potencia y la carga más rápida de las baterías EV requieren cables de batería más grandes con, a veces, conectores no convencionales. La tecnología de soldadura PowerWheel® de Telsonic, que utiliza soldadura torsional, proporciona una solución de ensamblaje sólida que satisface los requisitos de alta calidad en la industria automotriz.

Desafíos de la soldadura longitudinal con cables más grandes

Hay varios obstáculos que uno necesita superar al soldar cables más grandes. Estos pueden incluir:

- Cuanto mayor sea el ancho de soldadura, mejor será la transferencia de energía vibrante para unir el cable y el conector. Sin embargo, como hay limitaciones para el conector, también hay limitaciones sobre el tamaño del sonotrodo (herramienta vibratoria). Además, cuanto más ancho es el ancho de soldadura, más cortes de las hebras pueden ocurrir en el área de transición de la soldadura. El área de superficie del conector, la forma geométrica y la orientación de la soldadura se sumarán a los desafíos aún más.

- Cuanto más grande sea el cable a terminar, mayor será la potencia del generador y la fuerza de soldadura. Para cables de tamaños de 150 mm², generadores con potencia superior a 10 KW y fuerzas de hasta 8 KN. Tal fuerza alta no es sostenible para los soldadores convencionales si no es una fuerza directa al área de soldadura. De lo contrario, la flexión significativa del sonotrodo hace imposible crear una calidad de soldadura consistente entre el cable y el conector.

- Los soldadores convencionales permiten una orientación y, por lo tanto, crean limitaciones para diseñar conectores y orientación de la soldadura de manera diferente. PowerWheel® de Telsonic permite más libertad para acceder a las piezas a soldar debido a la orientación de las herramientas y la vibración, creando una solución para cada uno de estos desafíos. La orientación de las herramientas de PowerWheel® permite soldar en superficies que de otro modo serían difíciles de alcanzar con la soldadura convencional.

- Incluso si ninguno de los desafíos anteriores está presente, siempre hay un criterio de calidad que puede ser un problema a cumplir. El movimiento relativo del sonotrodo, conocido como amplitud, es cómo se crea el fregado / fricción entre la interfaz de las partes. (ver imagen 2). La amplitud de soldadura convencional es más alta en el área de transición de soldadura. Esto puede ser un problema al soldar cables más grandes con un ancho de soldadura preespecificado y una alta potencia y fuerza. La mayor amplitud cerca del inicio de la pepita de soldadura causa el corte de las hebras del cable debido a la extrusión extrema de las hebras (ver imagen 1).

Cómo funciona la soldadura lineal y torsional

La Imagen 2 demuestra los conceptos básicos de cómo funciona la soldadura longitudinal (lineal) y es esencial para comprender las diferencias entre la tecnología de soldadura PowerWheel® longitudinal tradicional y la innovadora de Telsonic.

Figura 2

- El término «amplitud» describe la extensión del movimiento del sonotrodo: expansión y contracción.

- La amplitud se correlaciona con el efecto de lavado en la interfaz de la costura de soldadura. Este movimiento en combinación con la presión es responsable del proceso de soldadura.

Principales diferencias en soldadura lineal y torsional

-Tabla 1

| Descripción | Sistema lineal | SONIQTWIST® TSP PowerWheel® | Beneficios |

| Fuerza de presión | Fuerza indirecta

Fuerza de prensado máxima 5KN |

Fuerza directa Fuerza de presión de hasta 8 KN.

El más alto en el centro |

La fuerza directa y la amplitud más alta en el centro de la soldadura permiten soldaduras de mayor tamaño con vibración suave

|

| Amplitud | Flexión del conjunto del transductor debido a la fuerza de presión

Más alto al final de la bocina |

El más alto en el centro | Menos estrés en el área de transición |

PowerWheel® para terminaciones de cables

La tecnología de soldadura PowerWheel® utiliza un concepto innovador para hacer vibrar el sonotrodo, que se excita de manera torsional. Con una potencia de soldadura escalable de entre 7,2 kW y 14,4 kW, se puede seleccionar la potencia de soldadura óptima para cada aplicación.

La tecnología torsional permite soldar soldaduras de mayor tamaño, barras colectoras, terminales 3D, formas más geométricas, áreas de unión fuera del alcance y aplicaciones donde se requiere una vibración suave. Esto ha ampliado significativamente el espectro de aplicaciones ultrasónicas. Muchas aplicaciones de unión que antes eran imposibles con la soldadura longitudinal convencional ahora son posibles.

Beneficios de la tecnología de soldadura PowerWheel®

Las soldaduras se pueden producir hasta un 30% más estrechas y más altas en comparación con las producidas por un sistema lineal. Esto a menudo puede resultar en ahorros considerables tanto en material como en espacio requerido para colocar el ensamblaje. Otro beneficio es que las conexiones de terminales más gruesas se pueden soldar con gran resistencia. La soldadura se realiza en un movimiento de balanceo y balanceo directamente sobre el área de soldadura. Como resultado, la amplitud máxima siempre está en el centro del área de soldadura y la energía se dirige y enfoca dentro de la zona de soldadura. Con fuerza directa en la interfaz de soldadura y menor amplitud en el área de transición de pepita, el soldador puede conducir más energía para un cable más grande porque el daño a las hebras de alambre es mínimo, si es que lo hace. Debido al movimiento torsional del sonotrodo, prácticamente no hay carga en los alrededores de la zona de soldadura debido al ultrasonido. Por lo tanto, el proceso de torsión es particularmente adecuado para aplicaciones sensibles donde las vibraciones fuera de la zona de soldadura podrían causar daños. La lenta velocidad de propagación de la vibración a lo largo del eje del cable hace que PowerWheel® sea más deseable para cables más cortos. A menudo existe la preocupación de que los cables cortos se suelden en ambos lados, ya que la segunda vibración de la soldadura puede debilitar la primera soldadura. Los estudios se realizaron en 2011 para cables de 50 mm² de 180 mm utilizando PowerWheel® Los resultados mostraron que la diferencia más baja se podía encontrar en la resistencia de soldadura de ambos extremos del cable. Además, la resistencia mecánica era aproximadamente un 30% más alta que las realizadas con el proceso longitudinal tradicional.

Los sonotrodos PowerWheel® de Telsonic están optimizados para cables de cobre y aluminio, cumplen con los requisitos de los fabricantes de equipos originales y arneses, así como con el estándar USCAR 38 (especificación de rendimiento para terminaciones de cables soldados por ultrasonidos). Al igual que con la soldadura ultrasónica convencional, el sistema PowerWheel® también se puede utilizar para soldar metales no ferrosos.

Ventajas de la soldadura PowerWheel®

de un vistazo:

- Potencia máxima de hasta 8 kN con 14,4 kW

- Para grandes diámetros de cable, terminales grandes/terminales tubulares

- Soldadura de hasta 160 mm 2 de cobre / 200 mm2 de aluminio

- Soldaduras hasta un 30% más estrechas

- Compactación de alambre significativamente mejorada

- Excelentes resistencias de soldadura

- Instrucciones de soldadura ajustables para alimentación universal

- Excelente accesibilidad a la zona de soldadura

Equipo necesario

Al igual que la soldadura ultrasónica convencional, las soldadoras torsionales ultrasónicas tienen un generador, un convertidor y un sonotrodo. Sin embargo, a diferencia de los sistemas convencionales, el sonotrodo no oscila longitudinalmente sino torsionalmente, que es cómo se reduce la tensión en las piezas. Al mismo tiempo, se puede pasar una salida ultrasónica de hasta 14,4 kW a través del sonotrodo. En consecuencia, las vibraciones eléctricas formadas por un generador en procesos torsionales se transmiten a un transformador de vibración PZT para convertirse en vibraciones mecánicas a través de un efecto piezoeléctrico. La conversión de vibraciones generadas linealmente en movimiento torsional se realiza ensamblando los componentes acústicos en el cabezal de vibración SONIQTWIST® en un orden particular.

El nuevo sistema de soldadura ultrasónica de metal PowerWheel® Telso®Terminal TT7 es versátil y se puede utilizar para diversas aplicaciones, incluido el montaje de cables y la producción de baterías. Sus aplicaciones incluyen cables de alta tensión, terminales de batería, terminales 3D, barras colectoras y conectores de celdas, que se sueldan en una amplia variedad de diseños.

Basado en un diseño compacto y moderno, este sistema modular ofrece una serie de ventajas que incluyen un excelente control de procesos mediante tecnología digital, interfaces estándar para redes digitales y una fácil integración en sistemas de automatización. El nuevo sistema también incorpora la última versión de la probada tecnología de soldadura PowerWheel® de Telsonic como característica estándar, lo que garantiza la máxima fiabilidad y un control óptimo del proceso para soldar cables metálicos con secciones transversales de hasta 200 mm2.

Imagen 3

PowerWheel® TT7 para la terminación del cable de la batería

Imagen 4

Área de soldadura PowerWheel® TT7

Tecnología de soldadura PowerWheel® para terminar alambre trenzado – Casos de aplicación reales:

Ancho de soldadura pequeño sin dañar los hilos finos del cable

Imagen 5

Cable ProEVTM , producido por Promark Electronics, una división de ECI, soldado a un conector Rosenberger macho plateado.

En la aplicación que se muestra en la imagen 5, un cable ProEVTM de 35 mm2 de alta calidad está soldado a un conector Rosenberger, que proporciona espacio limitado para un cable de ese tamaño. El cable ProEVTM fue seleccionado para esta aplicación debido a su alta flexibilidad. Sin embargo, el ancho de soldadura disponible de 10 mm en lugar de 11 mm y las hebras flexibles más finas presentaron algunos desafíos. Se necesitaba una solución que pudiera proporcionar una soldadura en un espacio más pequeño donde se pueda lograr la compactación de soldadura requerida sin dañar las hebras más finas en el área de transición de soldadura.

Solución:

El sistema de tecnología de soldadura torsional PowerWheel® se utilizó para lograr una soldadura de calidad superior entre el cable flexible ProEVTM 35 mm 2 y el conector con 10 mm de ancho. El diseño y la configuración de las herramientas tuvieron que organizarse para compensar la fuerza de sujeción limitada debido al radio del conector heredado. Esta solución de diseño y configuración de herramientas permitió suficiente energía de soldadura para lograr una soldadura de calidad.

- El área de soldadura está fuera del alcance

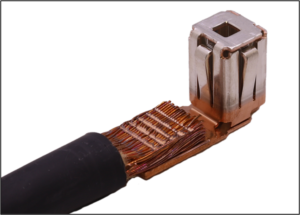

Imagen 6

Terminal SQ4 de 90° soldado a un cablede 50 mm 2

El terminal SQ4 de 90° está hecho de aleación de cobre C15100 sin chapado en el área de soldadura. Esta aplicación requería soldar cables de 35 mm² y 50 mm². El ancho de la hoja del terminal para 50 mm² se cambió de 13 mm a 18 mm para acomodar un ancho de soldadura de 15 mm. Esto también permite 1,5 mm de ancho de sujeción a cada lado del terminal cuando se utiliza un sonotrodo de 15 mm. Sin embargo, la altura del conector de aproximadamente 17 mm presentó un desafío para la holgura del sonotrodo en los procesos convencionales de soldadura ultrasónica longitudinal. No es físicamente posible diseñar un sonotrodo lineal que pueda despejar la altura de 17 mm y aún así entregar eficientemente los 20 kHz. frecuencia requerida.

Solución:

El sistema torsional PowerWheel® se utilizó para despejar la altura del conector y lograr una soldadura de calidad superior para cables de 35 mm² y 50 mm2 con el terminal SQ4. La orientación del sonotrodo permite la holgura con el terminal de 90° y proporciona suficiente energía de soldadura para lograr una soldadura de calidad sin afectar las hebras más finas en el área de transición o el propio conector debido a la aplicación más suave de las vibraciones.

- Más ejemplos de aplicaciones desafiantes

Los siguientes representan algunas aplicaciones y desafíos adicionales en la soldadura ultrasónica de terminales en alambre trenzado que el sistema Telsonic PowerWheel® puede abordar:

- Juego de cables de alta tensión con orejetas de cable tubulares : se ha demostrado que la soldadura funciona con PowerWheel®.

- Cables blindados : los cables más grandes de hasta 200 mm² en un área de soldadura más pequeña son posibles cuando existen restricciones en el área de superficie del conector.

- Cables cortos soldados en ambos lados : soldar ambos extremos de un cable corto mediante soldadura lineal podría permitir que la vibración de la segunda soldadura rompa la primera soldadura. La soldadura torsional tiene mucho menos efecto de vibración y, por lo tanto, hace que la soldadura de cables sea tan corta como 4 pulgadas. posible.

- Terminal 3D : PowerWheel® ofrece la ventaja de un mayor acceso al área de soldadura.

- Terminales de caja de seguridad de alta potencia con cable Al – El terminal Royal Power Solutions, SQ4, en este caso tiene aproximadamente 17 mm de altura. PowerWheel® es el método para acceder al área de soldadura.

- Cable trenzado trenzado terminal dos : los alambres trenzados tienen hebras excepcionalmente finas que pueden dañarse sin la suave vibración torsional.

El innovador y creciente mercado de vehículos eléctricos exige soluciones nuevas y en desarrollo para los desafíos futuros. La soldadura torsional se ha convertido en un importante proceso de unión en la industria. Además de las soluciones para terminaciones de cables de batería con una variedad de conectores, la tecnología ha proporcionado soluciones de soldadura para el control de peso EV, embalaje de baterías, barras colectoras, fabricación de baterías y electrónica de potencia. Las capacidades de la aplicación se han expandido más allá de lo que se imaginaba anteriormente. A medida que los diseñadores de productos y los ingenieros de procesos continúan familiarizándose con el proceso de soldadura torsional y sus capacidades, la tecnología está posicionada para ayudar a impulsar la industria de vehículos eléctricos a alturas aún mayores.