Sistemas de Herrmann Ultraschalltechnik GmbH & Co. KG redujo la tasa de rechazo para CUSTOMCELLS® durante la producción de una nueva aplicación de batería y, por lo tanto, aumentó la eficiencia para este fabricante.

Imagen 01: Para garantizar la producción de baterías con las tasas de rechazo más bajas posibles, el sistema de soldadura ultrasónica debe adaptarse con precisión a la aplicación.

Como uno de los principales desarrolladores mundiales de celdas de batería de iones de litio específicas del cliente, CUSTOMCELLS® persigue la tasa de rechazo más baja posible en la producción de baterías con la máxima confiabilidad del proceso. Para la soldadura de sus aplicaciones, la empresa de desarrollo y producción confía en la tecnología ultrasónica en una de sus líneas de producción. Los sistemas de soldadura ultrasónica de Herrmann Ultraschall utilizados allí minimizaron la tasa de rechazo y optimizaron la eficiencia de producción.

Optimización de la tasa de rechazo

En la línea de producción asociada, CUSTOMCELLS® realiza la soldadura previa y la soldadura principal en celdas de bolsa. El primer paso en el proceso de presoldadura es presoldar las capas individuales de lámina de cobre para el ánodo y las capas individuales de papel de aluminio para el cátodo. En un segundo paso, la soldadura principal, las llamadas pestañas se sueldan al cátodo y al ánodo.

Tanto la soldadura previa como la soldadura principal requieren fuertes conexiones de material a material para garantizar la funcionalidad de las celdas de la batería. Si las capas individuales de la lámina no están completamente unidas entre sí o si hay desgarros en la lámina, que tienen solo unas pocas micras de grosor, esto puede conducir a rechazos y luego a la eliminación de toda la célula.

Las máquinas de soldadura ultrasónica de Herrmann proporcionan un proceso estable para estas conexiones. Los sistemas HiS VARIO B 20 kHz han sido especialmente desarrollados para aplicaciones de soldadura de baterías con láminas multicapa. Reducen los residuos de producción y los costes de producción.

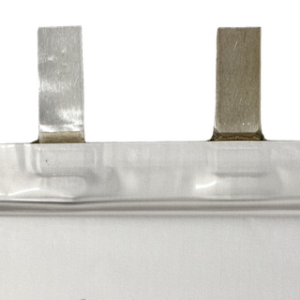

Imagen 02: Como un proceso de unión particularmente amigable con los materiales, los ultrasonidos son perfectamente adecuados para unir permanentemente las láminas delgadas del cátodo y el ánodo a las pestañas de una manera reproducible.

El diseño especial de la batería como desafío

La característica especial de la celda de batería desarrollada por CUSTOMCELLS® es el tamaño de las pestañas. Son significativamente más pequeños de lo que se usa típicamente en la industria. Para garantizar una conexión confiable entre la pestaña y el ánodo o cátodo, los sonotrodos de las máquinas de soldadura ultrasónica se adaptaron al tamaño respectivo.

Gracias al trabajo continuo de investigación y desarrollo, Herrmann Ultraschall pudo aprovechar un diseño de sonotrodo especial existente justo al comienzo del proyecto. Esto garantizó un proceso de soldadura confiable para la aplicación de baterías CUSTOMCELLS®. Después de un corto tiempo, los parámetros de soldadura apropiados también se evaluaron en el laboratorio ultrasónico. El cambio a los sistemas de soldadura Herrmann podría implementarse prácticamente sin tiempo de inactividad para la producción.

Imagen 03: Debido al tamaño variable de las lengüetas, se deben utilizar sonotrodos especialmente adaptados para la soldadura principal.

Automatización planificada

Ambos sistemas de soldadura Herrmann se utilizan permanentemente para la soldadura de pestañas de celdas en CUSTOMCELLS®. Dentro del alcance de la producción en serie, los sistemas de soldadura ultrasónica se integrarán en la línea de producción automatizada en un próximo paso. La consultoría continua, así como el desarrollo de soluciones de soldadura adecuadas por herrmann Ultraschall permiten una integración fluida del proceso.

Imagen 04: Actualmente todavía se utiliza como una estación de trabajo manual, los sistemas de soldadura ultrasónica se integrarán en la línea de producción automatizada de CUSTOMCELLS en el siguiente paso.

Conclusión

Solo mediante el uso de sistemas de soldadura ultrasónica que satisfagan la demanda y los requisitos, las tasas de rechazo en la producción de baterías se pueden mantener permanentemente en un nivel bajo. El servicio flexible por parte del socio ultrasónico es importante para el éxito de un proyecto de soldadura con el fin de poder reaccionar inmediatamente a los cambios en el proceso de producción si es necesario. La interacción de soluciones de soldadura adecuadas y un buen servicio forman la base para la producción segura y eficiente de aplicaciones de baterías con ultrasonidos.

Acerca de CUSTOMCELLS®

CUSTOMCELLS® es una de las empresas líderes en el campo del desarrollo y la producción en serie de celdas especiales de baterías de iones de litio. Con acceso a una instalación de desarrollo y producción equipada con máquinas de fabricación de electrodos y celdas de última generación, CUSTOMCELLS® es uno de los principales fabricantes de celdas de batería personalizadas. CUSTOMCELLS suministra® a la industria automotriz alemana. CUSTOMCELLS® son especialistas en tecnología aeroespacial y médica, entre otros, y fabrica productos en serie para vehículos submarinos autónomos y unidades de batería para aviones eléctricos.

Más información: www.customcells.de

Acerca de Herrmann

Como especialista en soldadura ultrasónica, Herrmann ha tenido como objetivo entusiasmar a sus clientes durante más de 60 años. Para este propósito, se desarrolló Herrmann Engineering que incluye una combinación de servicios. Permite a más de 600 empleados en más de 20 países implementar proyectos con éxito junto con sus clientes. La misión de la compañía «Bonding – more than materials», representa una relación cercana y de confianza. Como resultado, más de 2,000 aplicaciones diferentes en industrias clave como la automotriz, médica, de higiene y empaque se pueden resolver cada año.