¿Qué es el moldeo [LPM]a baja presión?

¿Alguna vez has oído hablar del moldeo a [LPM]baja presión? ¿O para qué se utiliza LPM? Si lo has hecho, probablemente seas una de las pocas personas que se mantienen a la vanguardia. Si no lo ha hecho, entonces probablemente valga la pena pasar 5 minutos leyendo este artículo. Como se sorprenderá de cómo esta tecnología revolucionaria puede aumentar su eficiencia en gran medida.

Como su nombre indica, la presión se reduce en LPM para sobremoldar componentes delicados, pero la robustez y la durabilidad se mantienen para proporcionar una protección completa. Es una tecnología diseñada para la eficiencia de producción principal. LPM ha existido durante mucho tiempo, desde la década de 1970. Ha sido una de las formas más efectivas de crear alivio de tensión, sellos y encapsulación para componentes durante la última media década y, sin embargo, de alguna manera no se ha traducido al mercado más grande y sigue siendo relativamente desconocido hasta hace más recientemente. Durante los últimos años, esta joya oculta es descubierta por más y más empresas no solo en la industria electrónica, sino también en las industrias automotriz, marina, de maquinaria pesada, médica y de iluminación. Si eres de una de estas industrias, entonces has venido al lugar correcto.

Tecnologías tradicionales VS moldeo a baja presión

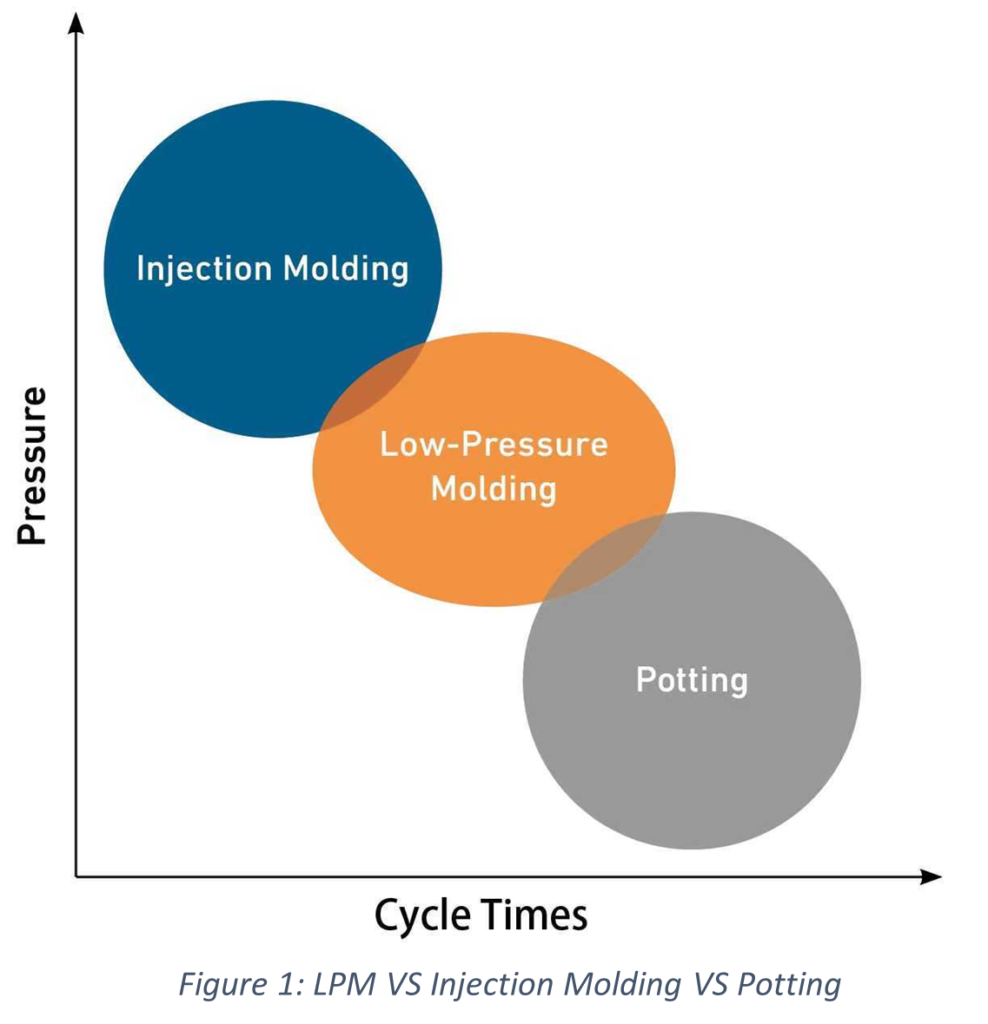

El moldeo por inyección tradicional es un proceso rápido y eficiente que a veces se utiliza para crear alivio de la tensión. Sin embargo, crea demasiada tensión en los componentes electrónicos para proporcionar adecuadamente sellado o encapsulación. Por otro lado, el método tradicional para crear sellos y encapsulación mediante un compuesto de maceta puede proteger completamente los componentes, pero requiere un largo tiempo de procesamiento junto con un alto nivel de desperdicio de material.

El moldeo por inyección tradicional es un proceso rápido y eficiente que a veces se utiliza para crear alivio de la tensión. Sin embargo, crea demasiada tensión en los componentes electrónicos para proporcionar adecuadamente sellado o encapsulación. Por otro lado, el método tradicional para crear sellos y encapsulación mediante un compuesto de maceta puede proteger completamente los componentes, pero requiere un largo tiempo de procesamiento junto con un alto nivel de desperdicio de material.

LPM toma los mejores atributos de ambos procesos y crea la forma más eficiente y de bajo uso de material para proteger completamente su ensamblaje electrónico. Para lograr esto, los tres componentes principales que se utilizan para crear esta tecnología innovadora consisten en la selección de materiales, el diseño de moldes y las capacidades de la máquina.

Selección de materiales

Con cualquier protección de componente, la selección de material es siempre la más crítica, ya que la durabilidad del componente depende completamente de esta selección. LPM generalmente utiliza un diseño de fundición en caliente, de ajuste térmico en lugar de mezclas compuestas o curado natural. El uso de un diseño de fusión en caliente permite una condición de curado rápida y confiable y la falta de reacciones químicas mantiene un proceso estable, lo que evita las fluctuaciones de temperatura salvajes que puede ver con los compuestos de macetas.

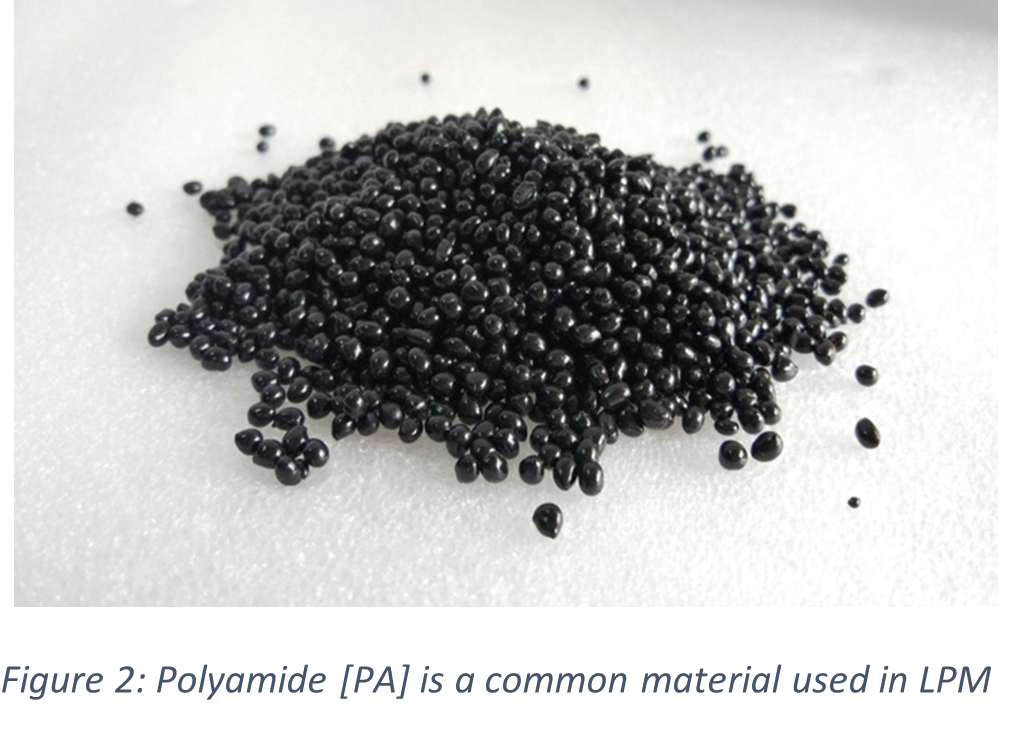

Los tres materiales principales que se utilizan comúnmente en LPM son la poliamida [PA], el polietileno [PE]y el caucho [LSR]de silicona líquida. El más común de los tres es PA debido a su amplio rango de selección y facilidad de uso. PA tiene una temperatura de aplicación típica de aproximadamente 190 ° C a 230 ° C (374 ° F a 446 ° F). A pesar de que esto podría considerarse alto para algunos componentes sensibles a la temperatura, el material tiene un enfriamiento de temperatura estable y estable a medida que el material fluye a través del sistema y el molde. Tiene un nivel medio de dureza, por lo que no es tan duro como el epoxi completamente curado, pero tampoco tan suave como la silicona, lo que permite una gran resistencia al impacto / vibración y una gran flexibilidad. PA también tiene una gran resistividad eléctrica y tiene selecciones que también pueden proporcionar resistencia química o UV.

Los tres materiales principales que se utilizan comúnmente en LPM son la poliamida [PA], el polietileno [PE]y el caucho [LSR]de silicona líquida. El más común de los tres es PA debido a su amplio rango de selección y facilidad de uso. PA tiene una temperatura de aplicación típica de aproximadamente 190 ° C a 230 ° C (374 ° F a 446 ° F). A pesar de que esto podría considerarse alto para algunos componentes sensibles a la temperatura, el material tiene un enfriamiento de temperatura estable y estable a medida que el material fluye a través del sistema y el molde. Tiene un nivel medio de dureza, por lo que no es tan duro como el epoxi completamente curado, pero tampoco tan suave como la silicona, lo que permite una gran resistencia al impacto / vibración y una gran flexibilidad. PA también tiene una gran resistividad eléctrica y tiene selecciones que también pueden proporcionar resistencia química o UV.

PE es similar a PA en la mayoría de sus atributos estándar. Sin embargo, la principal diferencia entre los dos es que el PE generalmente tiene una temperatura de aplicación más alta que oscila entre 200 ° C y 300 ° C (392 ° F a 572 ° F). A pesar de que la selección de PE es considerablemente más pequeña que la PA, las principales ventajas de PE son sus propiedades de humedad, calor y resistencia química. Como pueden soportar entornos hostiles con alto calor, humedad y ciclos de calor variables, el PE se usa ampliamente en componentes de automóviles y maquinaria pesada. El PE también proporciona un nivel mucho mayor de adhesión a los componentes. Esto es extremadamente útil para los componentes que pueden ver mucho movimiento y riesgo de descamación. La combinación proporciona un sello seguro y protector que puede proteger los componentes del entorno externo.

Por último, es posible que LSR no encaje en la categoría de fusión en caliente. Pero debido a sus propiedades mecánicas, especialmente sus atributos no tóxicos y no irritantes en la industria médica, Rocktin Technologies ha podido crear máquinas que pueden proporcionar la misma inyección de baja presión utilizando métodos de curado alternativos.

La combinación de estos tres materiales proporciona una selección completa de la mayoría de lo que podría necesitar para la protección de su componente. En Rocktin Technologies, estamos constantemente empujando nuestro límite para desarrollar material novedoso para LPM. Actualmente, estamos probando un prototipo de material que tiene una capacidad adhesiva superior, este material proporciona una clasificación impermeable IP67. También nos asociamos con Henkel y Toyobo para proporcionar los mejores materiales que puede encontrar en el mercado.

Diseño de moldes

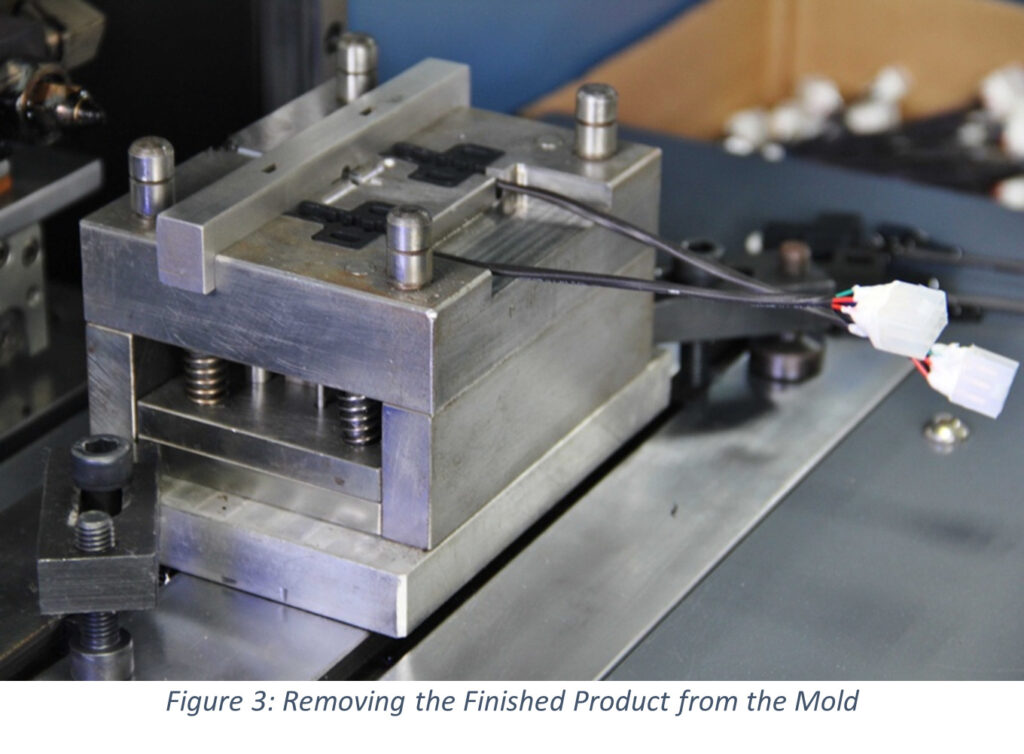

El segundo aspecto importante para lograr un proceso LPM efectivo y exitoso es el diseño del molde. Un diseño de molde adecuado permitirá un flujo de material estable y consistente a los componentes, así como mantener un uso eficiente del material.

Comparando esto con la forma tradicional de maceta alrededor de un componente, LPM no requiere carcasa y puede ajustarse a la forma. Esto puede ahorrar hasta un 90% de su uso de material. Sin embargo, por otro lado, algunos pueden tratar de ahorrar demasiado en material y, como resultado, el diseño del molde crea un proceso inconsistente que conduce a tomas cortas que conducen a que el componente deba desecharse. Es por eso que, al estar bien versado y tener muchos años de experiencia en el campo, Rocktin Technologies puede proporcionar un diseño de molde confiable y duradero que puede garantizar la estabilidad y la eficiencia en su proceso de fabricación.

Comparando esto con la forma tradicional de maceta alrededor de un componente, LPM no requiere carcasa y puede ajustarse a la forma. Esto puede ahorrar hasta un 90% de su uso de material. Sin embargo, por otro lado, algunos pueden tratar de ahorrar demasiado en material y, como resultado, el diseño del molde crea un proceso inconsistente que conduce a tomas cortas que conducen a que el componente deba desecharse. Es por eso que, al estar bien versado y tener muchos años de experiencia en el campo, Rocktin Technologies puede proporcionar un diseño de molde confiable y duradero que puede garantizar la estabilidad y la eficiencia en su proceso de fabricación.

Una alternativa de bajo costo al molde típico que proporciona Rocktin Technologies son los moldes prototipo impresos en 3D. Como el molde típico puede ser relativamente caro, a pesar de que hay limitaciones para el molde impreso en 3D, aún le permite comprender la implementación del material y someterse a pruebas iniciales para ver si este es el material adecuado para usted.

Capacidades de la máquina

Por último, la clave para unir todos estos componentes es la propia máquina. Para mantener un resultado de producción confiable y consistente, los componentes intrincados deben trabajar en conjunto entre sí. En Rocktin Technologies, nuestras máquinas están diseñadas con el máximo detalle y fiabilidad para satisfacer sus necesidades de fabricación.

Para empezar, una máquina C-Frame es preferible, ya que permite un espacio de trabajo más espacioso y la inclusión de una estación de trabajo de doble molde, lo que aumentará la eficiencia de salida. El espacio de trabajo de doble molde permite a los operadores manejar componentes durante el proceso de inyección de la máquina, lo que disminuirá el tiempo del ciclo de producción. Otra ventaja principal de una estructura C-Frame es el bajo costo de mantenimiento. Las máquinas C-Frame de Rocktin tienen varilla enrollable con operaciones neumáticas, que es confiable y tiene una vida útil más larga. Por otro lado, la máquina tradicional de barras de amarre tiene una estructura compacta, es difícil reemplazar piezas individuales dentro de la máquina. Especialmente porque la máquina de barras de amarre tiene un rodamiento lineal, el material de goma en el interior es propenso al envejecimiento. La mayoría de las veces, toda la máquina de barras de amarre debe enviarse de vuelta al fabricante para su mantenimiento.

Para empezar, una máquina C-Frame es preferible, ya que permite un espacio de trabajo más espacioso y la inclusión de una estación de trabajo de doble molde, lo que aumentará la eficiencia de salida. El espacio de trabajo de doble molde permite a los operadores manejar componentes durante el proceso de inyección de la máquina, lo que disminuirá el tiempo del ciclo de producción. Otra ventaja principal de una estructura C-Frame es el bajo costo de mantenimiento. Las máquinas C-Frame de Rocktin tienen varilla enrollable con operaciones neumáticas, que es confiable y tiene una vida útil más larga. Por otro lado, la máquina tradicional de barras de amarre tiene una estructura compacta, es difícil reemplazar piezas individuales dentro de la máquina. Especialmente porque la máquina de barras de amarre tiene un rodamiento lineal, el material de goma en el interior es propenso al envejecimiento. La mayoría de las veces, toda la máquina de barras de amarre debe enviarse de vuelta al fabricante para su mantenimiento.

Aparte de la estructura, una máquina calificada debe tener un sistema de calefacción que se extienda desde el tanque, la manguera y hasta la boquilla con una precisión de ± ° C. Tener este sistema preciso y totalmente calentado crea una mayor consistencia en el flujo de material. Esto evita posibles tomas cortas en su producción.

Para evitar la oxidación en el material, las máquinas también deben permitir una opción de inyección de nitrógeno sellada en el tanque de fusión. La oxidación en la fusión en caliente dará como resultado la carbonización, lo que causará inconsistencia en el material, así como la degradación del color. Esto es especialmente crítico para los materiales seleccionados que tienen un nivel de transparencia.

Todos los fabricantes conocen la importancia de contar con una línea de montaje automática por su eficiencia y seguridad. Por lo tanto, es importante asegurarse de que la máquina esté totalmente automatizada y admita la automatización de la línea de montaje, esto evita cualquier error humano y elimina cualquier riesgo de seguridad para el operador. En Rocktin Technologies, no solo fabricamos máquinas para todo tipo de aplicaciones LPM, sino que también ofrecemos soluciones de diseño de líneas de montaje automáticas.

Resumen

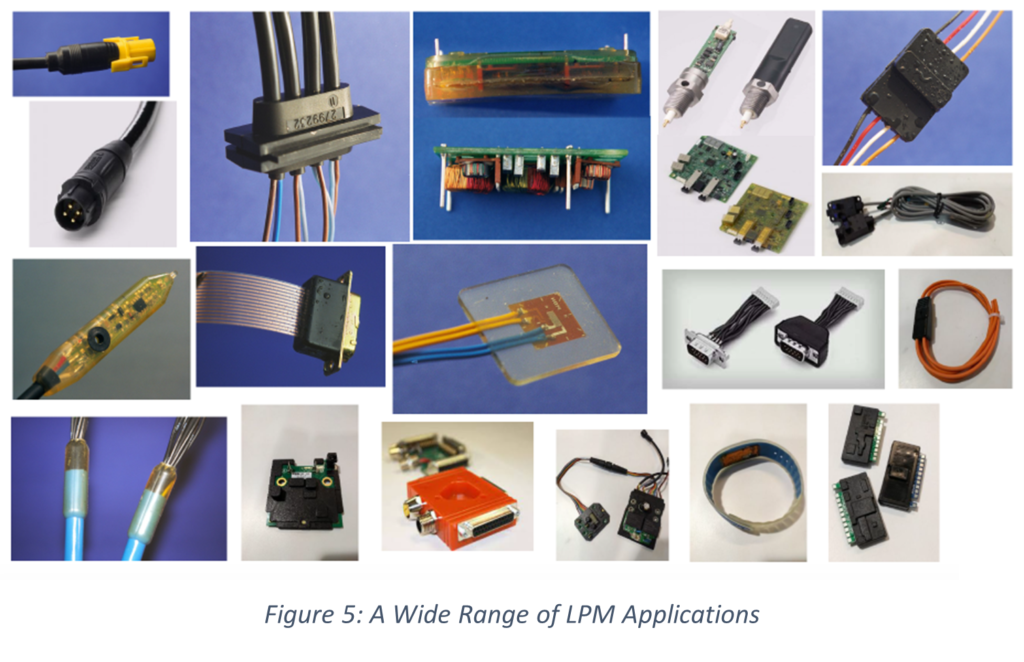

En general, el éxito de su solución LPM depende de la selección de materiales, el diseño del molde y las capacidades de la máquina. La aplicación de esta tecnología abarca enormemente, desde conjuntos de cables hasta PCB, y electrónica portátil hasta protección de la batería. Es por eso que tener un equipo más conocedor de todo el proceso es vital para el éxito de sus productos.

En general, el éxito de su solución LPM depende de la selección de materiales, el diseño del molde y las capacidades de la máquina. La aplicación de esta tecnología abarca enormemente, desde conjuntos de cables hasta PCB, y electrónica portátil hasta protección de la batería. Es por eso que tener un equipo más conocedor de todo el proceso es vital para el éxito de sus productos.

Acerca de Rocktin

En Rocktin Technologies, tenemos más de 30 años de experiencia en LPM, además de ser uno de los líderes mundiales en esta tecnología. Tenemos un equipo bien versado que puede llevarlo a través del proceso desde la consulta inicial hasta las soluciones OEM. Ya sea que tenga preguntas sobre el diseño de moldes, la adquisición de máquinas y materiales, o simplemente desee que diseñemos una línea de fabricación automática, no dude en contactarnos. Nuestra experiencia en LPM será vital para la eficiencia y el éxito de sus capacidades de fabricación final. Ha sido agradable moldear contigo, hasta la próxima vez.

Tecnología Rocktin

Teléfono: (+1) 604-370-3801

Correo electrónico: info@rocktincanada.ca