Aunque la tecnología detrás de los vehículos eléctricos (EV) ha existido durante algún tiempo, la última década ha visto un aumento significativo en la venta de vehículos eléctricos y vehículos eléctricos híbridos (HEV) como vehículos motorizados privados. Con los beneficios que proporcionan, los vehículos eléctricos son vistos por muchos como el futuro de la industria automotriz. A medida que crece el mercado de vehículos eléctricos y vehículos eléctricos, los fabricantes buscarán avances en tecnología para mejorar la eficiencia, la potencia y las capacidades de estos vehículos y la soldadura ultrasónica desempeñará un papel en estos avances tecnológicos. Desde finales de la década de 1980, la industria de fabricación de mazos de cables automotrices ha sido el mayor usuario de soldadura ultrasónica, utilizando principalmente la tecnología en el empalme de alambres. Sin embargo, las nuevas aplicaciones de la tecnología se están utilizando como parte de los procesos futuros que, en última instancia, proporcionarán a los fabricantes de automóviles soluciones a muchas deficiencias actuales en la tecnología EV.

EL PANORAMA ACTUAL DE FABRICACIÓN DE VEHÍCULOS ELÉCTRICOS

En los vehículos eléctricos, se utilizan grandes bancos de celdas de batería combinadas en paquetes sellados para lograr el voltaje y la corriente de funcionamiento requeridos para alimentar el motor eléctrico de un vehículo. Actualmente, dos preocupaciones principales en el espacio EV / HEV son el almacenamiento de energía y el rango de conducción. Los fabricantes de equipos originales (OEM) están abordando estas preocupaciones de dos maneras: creando baterías más grandes que permiten un mayor alcance y creando baterías más potentes que permiten una carga más rápida. Ambos enfoques tienen desafíos. Sí, las baterías pueden hacerse más grandes, pero solo pueden llegar a un cierto tamaño antes de que se vuelvan demasiado caras y pesadas para ser una solución viable.

El cableado tradicional no es el primer lugar donde normalmente se busca la innovación de vehículos eléctricos, pero los avances recientes están teniendo un impacto significativo en la historia de los vehículos eléctricos porque están proporcionando a los fabricantes de equipos originales dos cosas que necesitan desesperadamente en sus arquitecturas de vehículos eléctricos: menos masa y más espacio. Una forma de hacer espacio y reducir la masa es pasar del cableado redondo a los conductores planos. Ahí es donde entran los barras colectoras.

¿QUÉ SON LAS BARRAS COLECTORAS ELÉCTRICAS?

Derivado de la palabra latina “omnibus” que se traduce como “para todos” (como en “todas las corrientes en un sistema particular”), las barras colectoras son conductores aplanados que se están convirtiendo en parte integral de la arquitectura EV. Las barras colectoras generalmente se alojan dentro de aparamenta, tableros de paneles y gabinetes de vías de autobuses para la distribución local de energía de alta corriente. También se utilizan para conectar equipos de alto voltaje en patios eléctricos y equipos de bajo voltaje en bancos de baterías. Una barra colectora es una tira o barra metálica hecha de cobre, latón o aluminio que se conecta a tierra y conduce la electricidad. Las barras colectoras eléctricas se pueden recubrir con diversos materiales, como el cobre, para proporcionar diferentes límites de conductividad y variaciones. Las barras colectoras vienen en varias formas y tamaños que determinarán la cantidad máxima de corriente eléctrica que un conductor puede transportar antes de deteriorarse.

Hoy en día, hay hasta dos docenas de barras colectoras en un paquete de baterías, y ese número aumentará a medida que los paquetes de baterías se hagan más grandes y / o más potentes, mientras que el espacio dentro de ellos sigue siendo increíblemente estrecho. La soldadura ultrasónica es un proceso de unión preferido para barras colectoras en aplicaciones EV. Pero, debido a que estas baterías más potentes son tan buenas como su capacidad para cargarse rápidamente, pronto veremos más innovación en barras colectoras fuera del paquete de baterías, enrutando la alta potencia de las entradas de carga a las baterías y hacia otros motores y dispositivos de alta potencia, aumentando la necesidad de aplicaciones de soldadura ultrasónica innovadoras.

POR QUÉ LAS EMPRESAS PREFIEREN BARRAS COLECTORAS ELÉCTRICAS

A largo plazo, se cree que las barras colectoras podrían ser preferibles a los cables estándar para parte de los mazos de cables en la industria del automóvil. La creciente adopción dentro de los vehículos eléctricos, la rentabilidad, la facilidad de instalación, junto con el bajo costo de reparación y servicio de las barras colectoras automotrices, y el desarrollo de la infraestructura de carga de vehículos eléctricos son algunos de los factores clave detrás de la creciente demanda de barras colectoras automotrices. Además, se espera que los desarrollos tecnológicos en la infraestructura de fabricación y carga de vehículos eléctricos beneficien al mercado mundial de barras colectoras automotrices. Debido a estos factores, se espera que el mercado genere más de $ 170 millones en 2030, avanzando a una tasa compuesta anual del 24.6% 2021-2030, según la investigación de mercado.

Beneficios de usar barras colectoras:

- Reducción de los costes de las instalaciones y una instalación más rápida

- Capacidad para agregar, quitar o reubicar la energía fácil y rápidamente sin ningún tiempo de inactividad

- Preparado para el futuro y altamente flexible, ya que algunas unidades enchufables se pueden desconectar y volver a conectar sin desenergizar

- No requieren mantenimiento de rutina

- Más rápido y menos costoso para expansión o remodelación

- Más respetuoso con el medio ambiente, ya que a menudo requiere menos materiales de instalación y los enchufes enchufables son reutilizables y fáciles de reubicar

- El conductor plano ocupa menos espacio, un 70% más corto en altura

- Puede soportar hasta un 15% más de potencia que un cable con la misma área de sección transversal

- Menos peso y espacio de embalaje, con mucha mejor flexibilidad. Por ejemplo, el cable de aluminio plano flexible (FF-Al) de 160 mm² es una solución innovadora y alternativa al cable Al redondo de 200 mm²

- Use pernos para la fijación, que es el proceso más confiable hoy en día y menos costoso. Pero agrega piezas adicionales (pernos) y requiere un valor de par específico

- Disipación de calor eficiente – Más eficaz que los cables trenzados

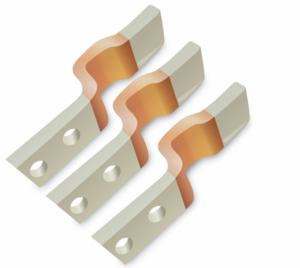

- Construcciones múltiples – Cu & Al, rígidas o flexibles, laminadas. Ver figura 1

- No se requiere EMC para la batería interior

- Facilita la automatización que mejora la seguridad y la calidad

|

|

|

Figura 1 – Ejemplos de varias barras colectoras: rígidas, flexibles, de diseño personalizado (APTIVE_NA presentación del Congreso)

LA IMPORTANCIA DE LOS MATERIALES Y TAMAÑOS DE LAS BARRAS COLECTORAS

Las barras colectoras generalmente están hechas de cobre, latón o aluminio resistentes a la corrosión en tubos sólidos o huecos. La forma y el tamaño de una barra colectora, ya sean tiras planas, barras sólidas o varillas, permiten una disipación de calor más eficiente debido a la alta relación entre el área de superficie y el área de la sección transversal.

A pesar de que el cobre se oxida con el tiempo, sigue siendo conductor, pero esto a menudo significa más energía para empujar la electricidad a lo largo de la superficie. Si bien no puede prevenir completamente la oxidación durante largos períodos, reduce drásticamente los efectos. Recubrir la superficie de la barra colectora ayudará a proteger contra la oxidación. Los recubrimientos de barras colectoras suelen tener tres propósitos principales:

- Para inhibir la corrosión

- Aumentar la conductividad

- Para fines cosméticos

La barra colectora laminada se utiliza para evitar las corrientes circulantes en dispositivos de conmutación conectados en paralelo en circuitos electrónicos de potencia. También tiene amplias aplicaciones en la captación y distribución de energía solar y eólica, debido a sus características de baja inductancia, además de su importante aplicación en vehículos eléctricos. Un método más eficiente y rentable es utilizar un polvo de recubrimiento epoxi aislante. El polvo de recubrimiento epoxi ofrece una resistencia dieléctrica muy alta y se unirá directamente a la barra colectora de cobre, aluminio o plateado.

Las barras colectoras varían en tamaño dependiendo de su uso particular. Los tamaños de barras colectoras comerciales e industriales más comunes son 40 – 60 amperios, 100 amperios, 225 amperios, 250 amperios, 400 amperios, 800 amperios.

Los tamaños actuales de las barras colectoras utilizadas en aplicaciones automotrices son 35, 50 o 90 mm².

Las barras colectoras están disponibles en cobre y aluminio. Las principales diferencias consideradas a la hora de seleccionar el material son:

- Resistencia a la tracción

- Ampacidad actual

- Resistencia

- Peso

- Costar

Las barras colectoras de aluminio son menos costosas y funcionan bien en condiciones de alta humedad. Pero el aluminio tiene menos capacidad de corriente y mayor resistividad que el cobre. El cobre ofrece características térmicas superiores al aluminio.

Los fabricantes de barras colectoras pueden revisar los requisitos mínimos para una barra colectora destinada a su uso dentro de un EV / HEV u otra aplicación de distribución de energía, detallando las compensaciones entre el costo y las opciones de materiales y el rendimiento. Por supuesto, para las aplicaciones de distribución de energía EV / HEV, la seguridad del conductor es una preocupación adicional y la selección del material de la barra colectora debe realizarse con la intención de lograr la mayor confiabilidad posible, no solo para cumplir con los requisitos de garantía del vehículo, sino también para la seguridad del conductor y los pasajeros.

El cálculo del tamaño del conductor es especialmente importante para las propiedades eléctricas y mecánicas de una barra colectora. Los requisitos de transporte de corriente eléctrica determinan el ancho y el grosor mínimos de los conductores. Las consideraciones mecánicas incluyen rigidez, orificios de montaje, conexiones y otros elementos del subsistema. El ancho del conductor debe ser al menos tres veces el grosor del conductor. Las adiciones de lengüetas y orificios de montaje cambian el área de la sección transversal del conductor, creando posibles puntos calientes en la barra colectora. Se debe considerar la corriente máxima para cada pestaña o terminación para evitar puntos calientes.

BARRAS COLECTORAS SÓLIDAS Y FLEXIBLES

Otra diferencia clave que debe considerarse es la barra colectora sólida frente a la flexible. Para aplicaciones automotrices dentro de la batería EV se utilizan barras colectoras sólidas (ver figura 2). Las barras colectoras flexibles se utilizan en secciones cortas cuando un área en particular necesita moverse para el ensamblaje o la aplicación. Se utiliza como un “puente” eléctrico. En la figura 3 se muestran ejemplos de barras colectoras flexibles. Las barras colectoras flexibles tienen varias capas delgadas de cobre o aluminio diseñadas para distribuir eficientemente la energía a través de un sistema de CA o CC. Una pila de lámina de cobre se suelda en las áreas de ensamblaje, lo que hace que los extremos sean rígidos para las conexiones, mientras que el medio permanece flexible. Ejemplos de aplicaciones en las que se requiere una barra colectora flexible incluyen:

- Vehículos eléctricos, híbridos y de pila de combustible

- Aparamenta y transformadores en el sector energético y offshore

- Aplicaciones de generadores de energía en la industria marina

- Transformadores y estaciones de carga

- Aparamenta y subestaciones en aplicaciones ferroviarias, plantas químicas y distribución de alta tensión

- Enlace de alimentación para generadores

- Conexiones eléctricas en armarios de conmutación

Figura 2 – Dentro de la batería EV (APTIVE_NA presentación del Congreso)

Figura 3 – Ejemplos de barras colectoras flexibles

FUTURAS APLICACIONES DE BARRAS COLECTORAS AUTOMOTRICES

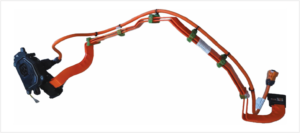

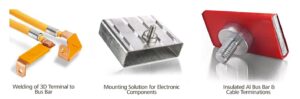

La innovación de la barra colectora fuera del paquete de baterías será de gran interés para el futuro, enrutando la alta potencia de las entradas de carga a las baterías y hacia otros motores y dispositivos de alta potencia (ver figura 4). Existe un creciente interés en las barras colectoras entre todos los OEM y proveedores de nivel 1, principalmente para aplicaciones de alto voltaje. Hoy en día, un paquete de baterías tiene alrededor de 15-20 barras colectoras. Para fuera del paquete, existe la necesidad de un proceso de blindaje por automatización que no existe hoy en día. Por el momento, la atención se centra en la batería. A medida que las innovaciones futuras aumenten la utilización de barras colectoras fuera del paquete de baterías, estas nuevas aplicaciones crearán oportunidades significativas para que la soldadura ultrasónica aumente la calidad general del futuro diseño de unión en la arquitectura de barras colectoras. La soldadura ultrasónica, particularmente la tecnología de soldadura torsional, permite soldar soldaduras de mayor tamaño, vibración suave y capacidad de unir áreas más difíciles de alcanzar. Estas capacidades permitirán nuevas implementaciones de barras colectoras fuera de los paquetes de baterías EV a medida que la industria avance. La Figura 5 proporciona algunos ejemplos de cómo se puede implementar la soldadura ultrasónica en futuras aplicaciones de vehículos eléctricos.

Compañías como Tesla, BMW y Ford están liderando el impulso para la utilización de barras colectoras fuera del paquete de baterías. Recientemente, la compañía global de tecnología, APTIV adquirió la compañía italiana, Intercable por alrededor de $ 600Mio para perseguir agresivamente la utilización de barras colectoras para la distribución de alta potencia fuera del paquete de baterías. BMW se encuentra entre sus tres principales clientes que muestran fuertes indicios de seguir este nuevo método de distribución eléctrica. Hay un puñado de otras compañías que están trabajando en barras colectoras con blindaje en Estados Unidos y Europa.

Figura 4 – Arnés de entrada con barras colectoras (APTIVE_NA presentación del Congreso)

Figura 5 – Implementaciones futuras de soldadura ultrasónica para barras colectoras en aplicaciones EV

DESAFÍOS PARA APLICACIONES FUERA DE LA BATERÍA

- Las barras colectoras fuera de la batería necesitan un blindaje que no está disponible hoy en día: las baterías tienen un estuche sellado y protegido contra interferencias electromagnéticas

- Hay un problema cuando las barras colectoras deben doblarse en proximidad: pueden ser demasiado rígidas o pueden dañarse en la esquina doblada

- El proceso de atornillado requiere piezas añadidas y un valor de par específico. Las barras colectoras con orificios para pernos pueden reemplazarse para aplicaciones de barras colectoras fuera de la batería

- Las barras colectoras Al requieren revestimiento para el orificio del perno debido a la corrosión

- Terminación de conectores a barra de bus sólida para facilitar la automatización

- La automatización aún no es completamente posible debido al blindaje

- Es posible que se requieran nuevos estándares y validación para la soldadura y el ensamblaje.

APLICACIONES ACTUALES DE BARRAS COLECTORAS PARA SOLDADURA ULTRASÓNICA

La tecnología de soldadura ultrasónica es un proceso de unión probado que los fabricantes de automóviles especifican cada vez más para su uso en EV para cables a conexiones de terminales, barras colectoras, fabricación de baterías y electrónica de potencia. La soldadura lineal es la técnica más tradicional y conocida utilizada por todos los fabricantes de equipos como un proceso estándar para empalmar alambres. Sin embargo, al igual que muchos otros procesos de unión, la soldadura lineal viene con limitaciones de tamaño, dificultades para soldar en áreas más pequeñas y ciertas formas geométricas, problemas con la orientación de la soldadura y efectos de vibración en los componentes periféricos. La tecnología Telsonic Torsional SONIQTWIST® y PowerWheel® han creado soluciones innovadoras para aplicaciones de unión de vehículos eléctricos que antes eran imposibles. Estas técnicas innovadoras permiten muchos diseños de unión en relación con aplicaciones de barras colectoras que serían imposibles con la soldadura lineal. Ya hay aplicaciones de barras colectoras más pequeñas que actualmente utilizan soldadura ultrasónica para unir. La soldadura ultrasónica es un proceso de unión preferido para muchas barras colectoras, como barras colectoras planas flexibles de hasta 160 mm². En el futuro, habrá muchas aplicaciones nuevas que utilicen soldadura ultrasónica en la implementación de barras colectoras para arneses de cableado. A continuación se describen algunos de los usos existentes para la soldadura ultrasónica en la aplicación de barras colectoras.

- Solidificación de barras colectoras flexibles

Las barras colectoras flexibles deben solidificarse en la sección de unión para conectarlas (unirlas) a un cable estándar o a un conector. En algunos casos, la unión al cable o terminal y las solidificaciones se pueden realizar en una soldadura de un solo paso. Dependiendo de la dimensión general de la barra colectora flexible, la soldadura ultrasónica de metal puede ser una solución económica y de alta calidad. Usando un proceso de soldadura torsional, se puede soldar hasta 200 mm² de material de sección transversal. Esta técnica de soldadura evita el endurecimiento del material de unión, lo que puede causar fragilidad y cambios notables en las propiedades del material. Además, la solidificación se puede automatizar con equipos Telsonic, como TT7 PowerWheel®, como se muestra en la aplicación en las figuras 6 y 7.

Figura 6 – TT7-Telsonic PowerWheel®

Figura 7 – Barra colectora flexible solidificada y barra colectora sólida soldada a barra colectora sólida utilizando TT7 Telsonic PowerWheel®

- Soldaduras de barras colectoras a cables estándar

Hay aplicaciones en las que la barra colectora está soldada a los cables naranjas que se soldarán a los conectores actuales. La figura 8 muestra un ejemplo de un cable corto soldado con el cable trenzado. Soldar un cable corto en ambos extremos puede presentar inconsistencias en la calidad de la soldadura, ya que la primera soldadura puede debilitarse debido a las vibraciones causadas por la segunda soldadura. El USCAR-38 requiere pruebas para cables de menos de 500 mm de longitud. Con el Telsonic PowerWheel, la soldadura torsional proporciona vibraciones tan suaves que los estudios muestran que el efecto es mucho menor tanto para los cables trenzados como para las barras colectoras flexibles, dependiendo de los diseños de terminales (ver figura 9). Esto permite que los cables más cortos y los conectores apropiados se suelden entre sí.

|

|

Figura 8 – Barra colectora sólida soldada al cable estándar (APTIVE_NA presentación del Congreso)

Figura 9 – Cable corto (200 mm) soldado en ambos extremos

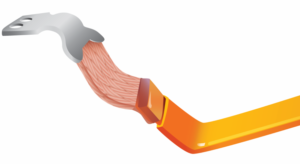

- Soldaduras a cable trenzado plano

En algunos casos, en lugar de cables naranjas, los fabricantes utilizan un cable trenzado plano. El cable trenzado plano se suelda y se corta en trozos automáticamente con una longitud específica y soldaduras en ambos extremos (ver figura 10). Un cable trenzado con soldaduras en ambos extremos también se conoce como derivación. La ventaja de producir las derivaciones con soldadura ultrasónica es que hay un calor mínimo involucrado en la fabricación de la derivación y al soldarla a una barra colectora (ver figura 11). Esto evita hebras frágiles y el corte de sus hebras excepcionalmente finas debido al calor de la soldadura por resistencia, otra técnica que se puede utilizar.

|

Figura 10 – Barra colectora sólida conectada a un puente trenzado plano

|

|

Figura 11 – Cable trenzado plano solidificado y soldado por soldadura ultrasónica

APLICACIONES Y CAPACIDADES DE SOLDADURA TORSIONAL PARA BARRAS COLECTORAS

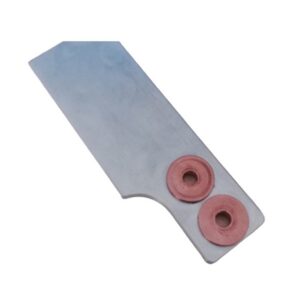

Las láminas de barras colectoras flexibles están laminadas / chapadas con materiales como el cobre para evitar problemas con la oxidación. Para barras colectoras sólidas, debe haber revestimiento para la sección de conexión del orificio del perno. En los casos de barras colectoras sólidas de aluminio, el contacto para la conexión debe ser de cobre. Por lo tanto, se utiliza una arandela de cobre y se conecta a la barra colectora con soldadura torsional (ver figura 12). La probada técnica SONIQTWIST® junto con la soldadora TSP Telsonic (figura 13) se puede utilizar para esta aplicación.

|

|

| Figura 12 – Tuerca de Cu soldada en barra colectora Al con soldadora torsional Telsonic SONIQTWIST® (Presentación del Congreso APTIV_NA) | Figura 13 – Telsonic SONIQTWIST® TSP |

El fabricante de automóviles británico, Jaguar, actualmente utiliza las capacidades de soldadura torsional utilizando SONIQTWIST® y PowerWheel® para ensamblajes de barras colectoras para distribuciones eléctricas. La compañía utiliza barras colectoras en lugar de cables de cobre para reducir significativamente el peso y el costo de su automóvil deportivo F-TYPE (ver figura 14). Cada barra colectora conduce electricidad desde la batería en el maletero del vehículo hasta el equipo eléctrico en el compartimiento del motor. Debido a que el aluminio tiene una densidad relativa significativamente menor que el cobre, la barra solo pesa alrededor del 40 al 60 por ciento del cable de cobre convencional. Solo para la conexión de la batería, esto puede equivaler a una reducción de peso de hasta 3 kilogramos.

Figura 14 – Perno de conexión Leoni soldado a la barra colectora

Figura 14 – Perno de conexión Leoni soldado a la barra colectora

CONCLUSIÓN

El innovador y creciente mercado de vehículos eléctricos exige soluciones nuevas y en desarrollo para los desafíos futuros. Pronto, la utilización de barras colectoras de alto voltaje reemplazará algunas aplicaciones actuales para terminaciones con cables de alto voltaje. A medida que la industria avanza hacia el uso de barras colectoras fuera del paquete de baterías, surgirán nuevos desafíos antes de que se establezca la estandarización de los arneses de barras colectoras en la industria automotriz. Se presentarán desafíos en todos los niveles, incluidos los fabricantes de equipos de soldadura, ya que las nuevas aplicaciones exigen soluciones de soldadura más innovadoras. Pero los nuevos procesos e ideas permitirán soluciones más eficientes y económicas para el arnés de cables en el mercado de vehículos eléctricos. La soldadura torsional se ha convertido en un importante proceso de unión en la industria. Además de las soluciones para terminaciones de cables de batería con una variedad de conectores, la tecnología ha proporcionado soluciones de soldadura para el control de peso EV, embalaje de baterías, barras colectoras, fabricación de baterías y electrónica de potencia. Las capacidades de la aplicación se han expandido más allá de lo que se imaginaba anteriormente. A medida que los diseñadores de productos y los ingenieros de procesos continúan familiarizándose con el proceso de soldadura torsional y sus capacidades, la tecnología está posicionada para ayudar a impulsar la industria de vehículos eléctricos a alturas aún mayores. Una relación de trabajo más estrecha entre los OEM, los proveedores de nivel 1 y los proveedores de equipos es imprescindible para avanzar en la utilización de barras colectoras. Ciertamente aprenderemos más con el tiempo y se introducirán ideas innovadoras, pero la soldadura ultrasónica sin duda será parte de las soluciones para lograr los objetivos en costo de material, reducción de peso y espacio, y procesos de fabricación menos intensivos en mano de obra.

Este artículo apareció en la revista Wiring Harness News Magazine, edición de enero de 2023.